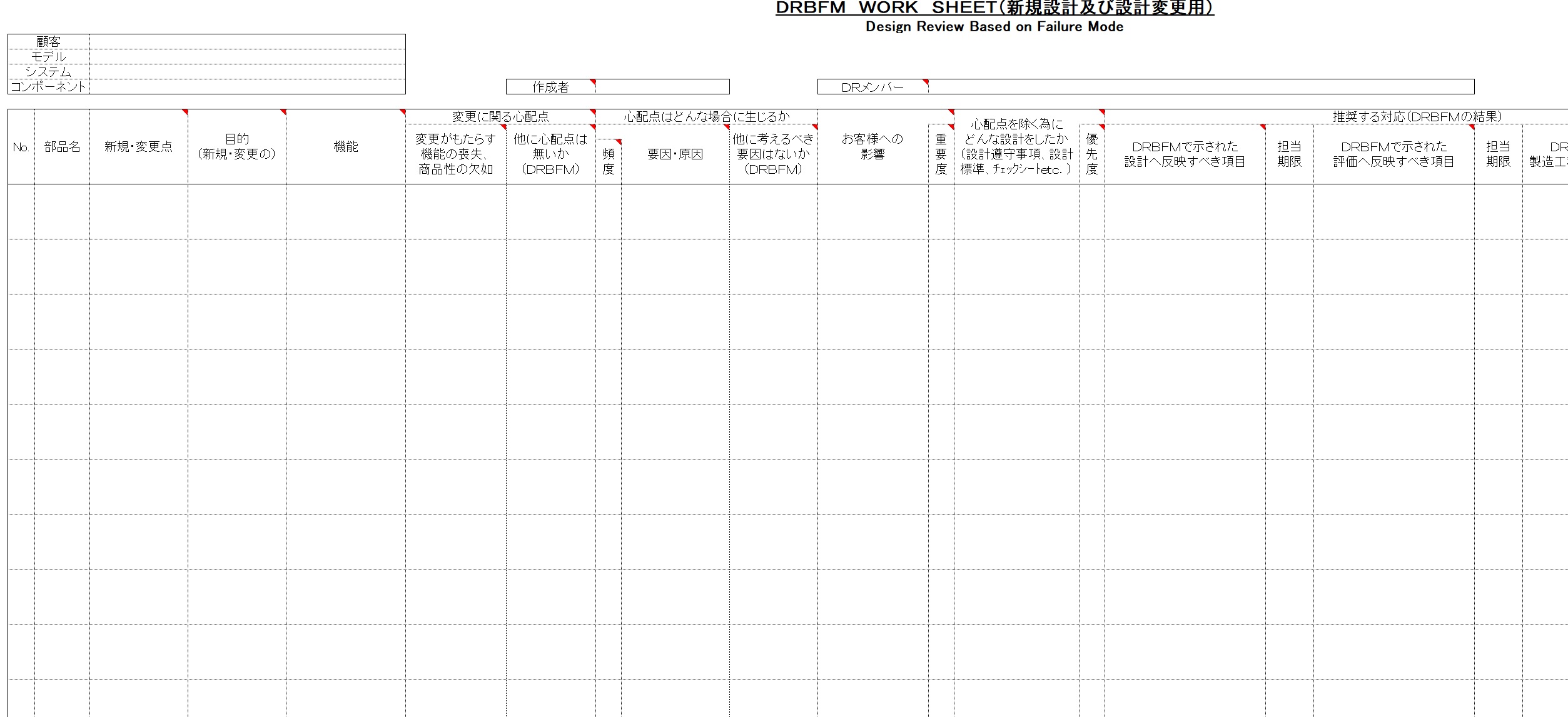

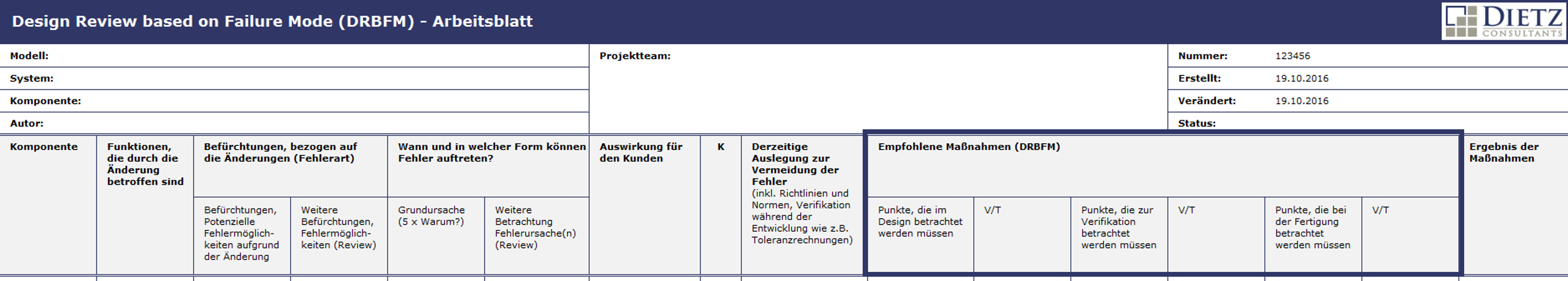

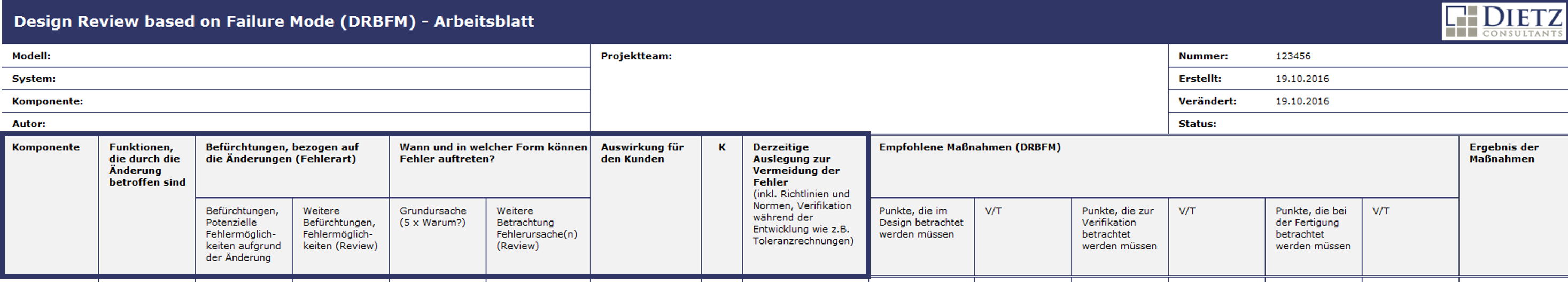

DRBFM(英 Design Review Based on Failure Mode )はトヨタ自動車が開発したツール。 このツールは、すでに成功していることが証明されている既存のエンジニアリング設計に変更を加えると設計の問題が発生するという哲学に基づいて開発された。Jul 01, 19 · 設計者への個人攻撃などは論外です。講義では、DRの本来の姿とFMEAの活用方法を説明します。 ※画像は受講特典でお渡しする資料(DRBFM Work Sheet)です。 FMEAの活用を学びたい Q4解説だけでは理解できない ⇒FMEAの事例を見たいまた、drbfmのフォーマットは各社で違いがあるようですが、ここでは『トヨタ式未然防止手法gd3―いかに問題を未然に防ぐか 』に載っているものを使用します。 表現の違いは多少あるにせよ記載する項目に大きな差異はないと思います。 第1回はdrbfm全般

フォーマット 品質管理研究所 実務で役立つ品質管理 品質保証

Drbfm フォーマット 英語

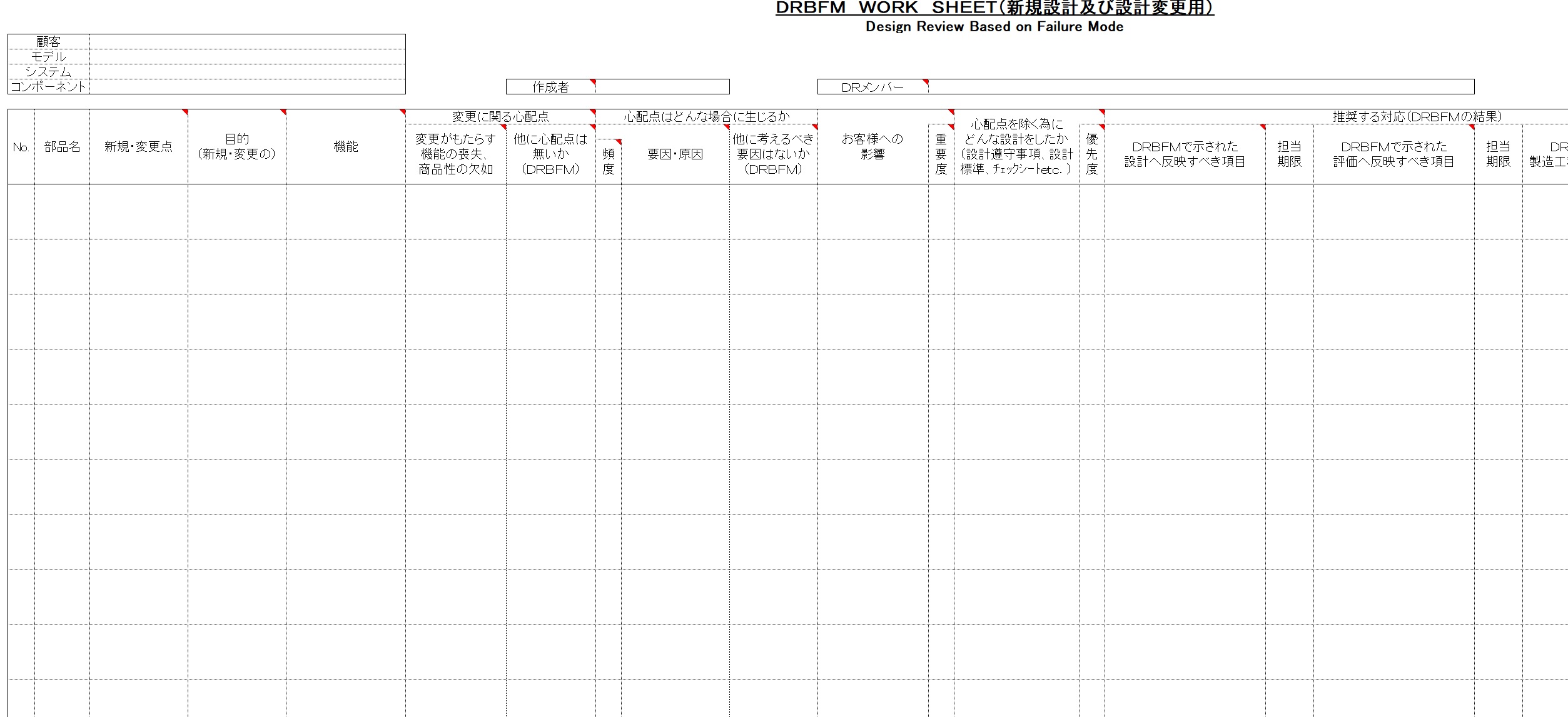

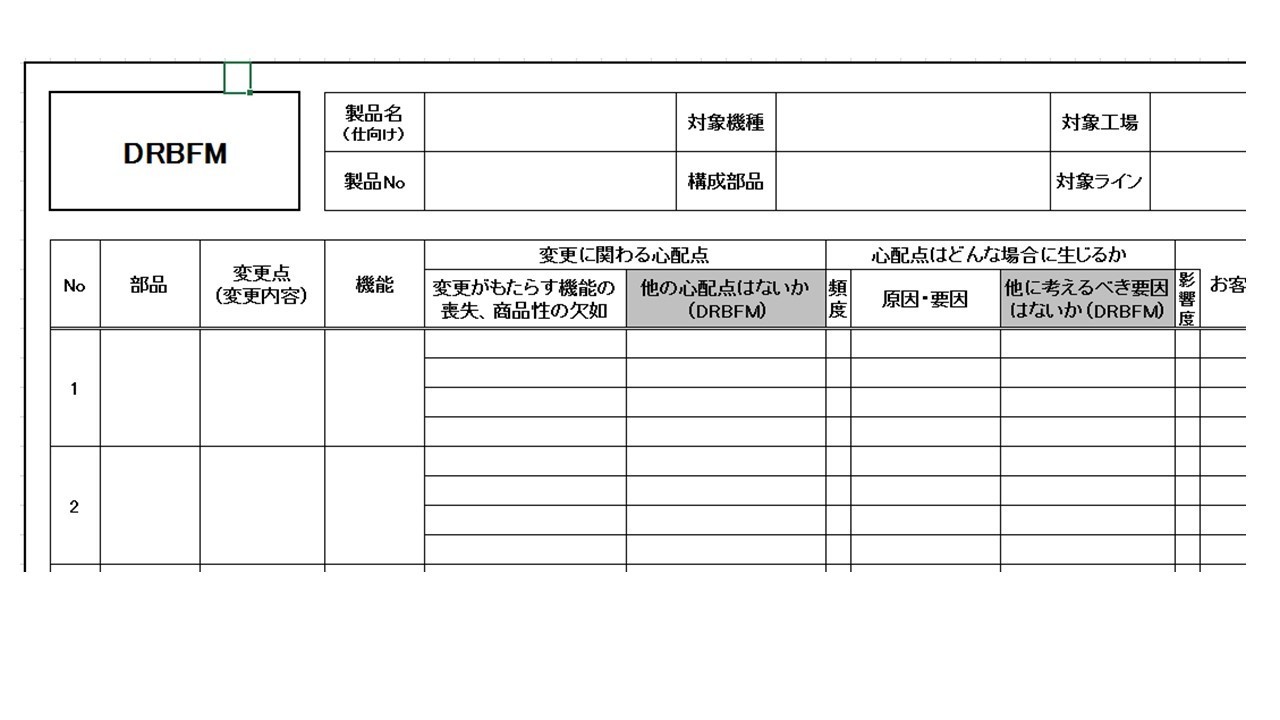

Drbfm フォーマット 英語-Apr 01, · DRBFMは、トヨタグループで採用されている変更点に着目したFMEAの ツールです。 日産が採用しているQuick DRも、ほぼ同じ考え方の未然防止手法です。 一般的な解説では、DRBFMの目的は、設計のほとんどが、従来設計を一部 アレンジして行われていることに着目し、「変更点」と「変化点」「新規点」 に注視し、「なぜ、そのような設計をしたのか」について徹底(drbfm) 変更に関わる心配点 1 2 機能 影 響 度 優 先 度 心配点を取り除くためにど んな設計をしたか(設計遵 守事項、タゥチキサヺテ等) 他に考えるべき要 因はないか (drbfm) 心配点はどんな場合に生じるか 頻 度 原因ヹ要因 7 工程へ反映すべき項目

設計fmeaの実施の基礎とポイント およびdr デザインレビュー での活用法

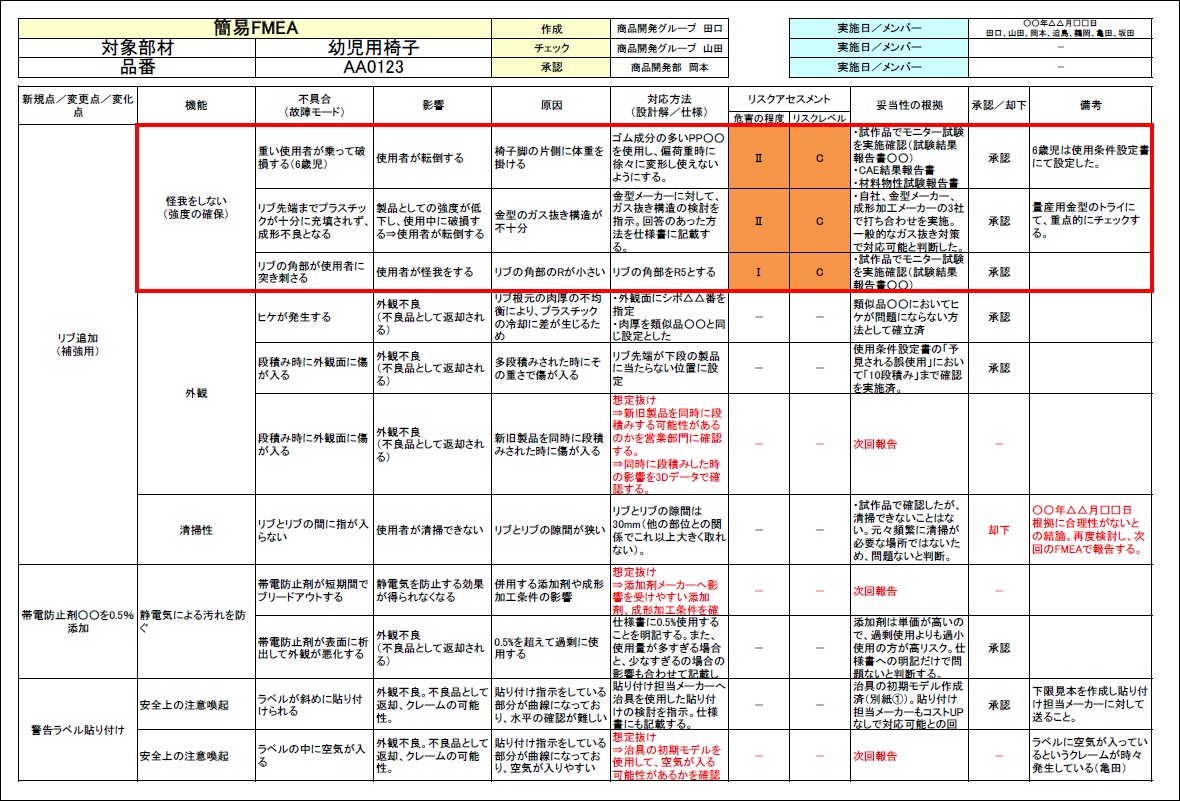

Jan 16, 21 · DRBFMとは、設計者が新規点・変更点に着目し、その中で心配点をしっかり洗い出して、対策を考えた上、有識者、専門家を交え、デザインレビューを実施します。 その時、他に心配点は無いか、多くの知見から、対策に漏れがないかどうかを検証し、未然防止を図る手法です。 (出典:トヨタ自動車75年史のホームページより) この表は、トヨタのDRBFMフォーマットApr 12, 17 · 1 drbfmフォーマットとは この表は、トヨタ自動車75年史で公開されているdrbfmフォーマットです。 では「心配事」や「変更がもたらす機能の喪失、商品性の欠如」とはいったい何でJul 30, · 具体的には変更点に着⽬して、drbfmフォーマットに記載していきます。 (1)製品構成の内、設計変更した部品や。新規部品を列挙し、記入する。 (2)記入した部品の機能を記入。このとき、複数の部品間の相互作用も含めて考える。

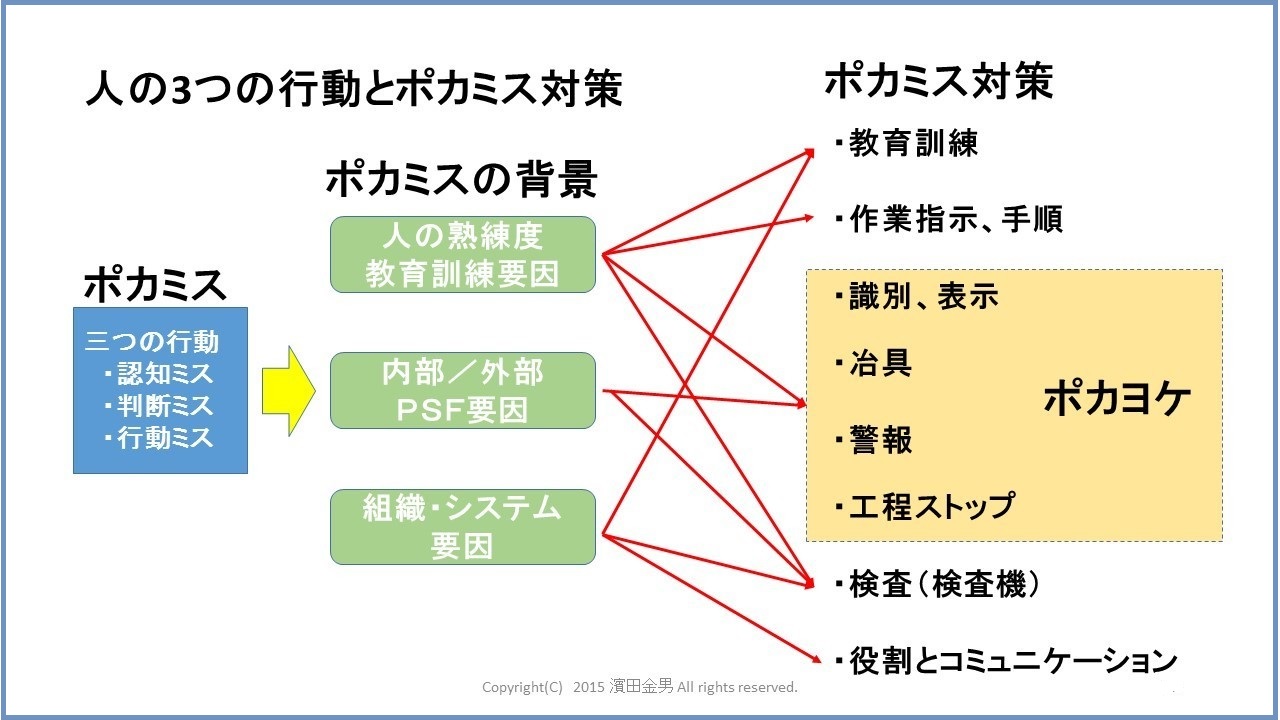

(ㄟ社)ㄶ部品質管理協㆟ 年年年5555月月月日日 (ㄟ社)ㄶ部品質管理協㆟ ㆖画委員長 トヨタ自動車((((株株株))))業務品質改善部業務品質改善部 ㄼ査Add Fault Tree Analysis or DRBFM if additional scrutiny is appropriate Virtual Training Sessions To keep you and your colleagues safe while permitting the use of time at the home office for continuous learning, Qualica is offering all training sessions optionally as virtual trainings Virtual trainings cover the same content as our onsiteMar 16, 17 · drbfmの定義は次の通りです。 「設計の変更点や条件・環境の変化点に着眼し、心配事項の事前検討を設計者が行う手法。 DR(Design Review /設計審査)を通し、設計者が気付いていない心配事項まで洗い出すという特徴もある」──。

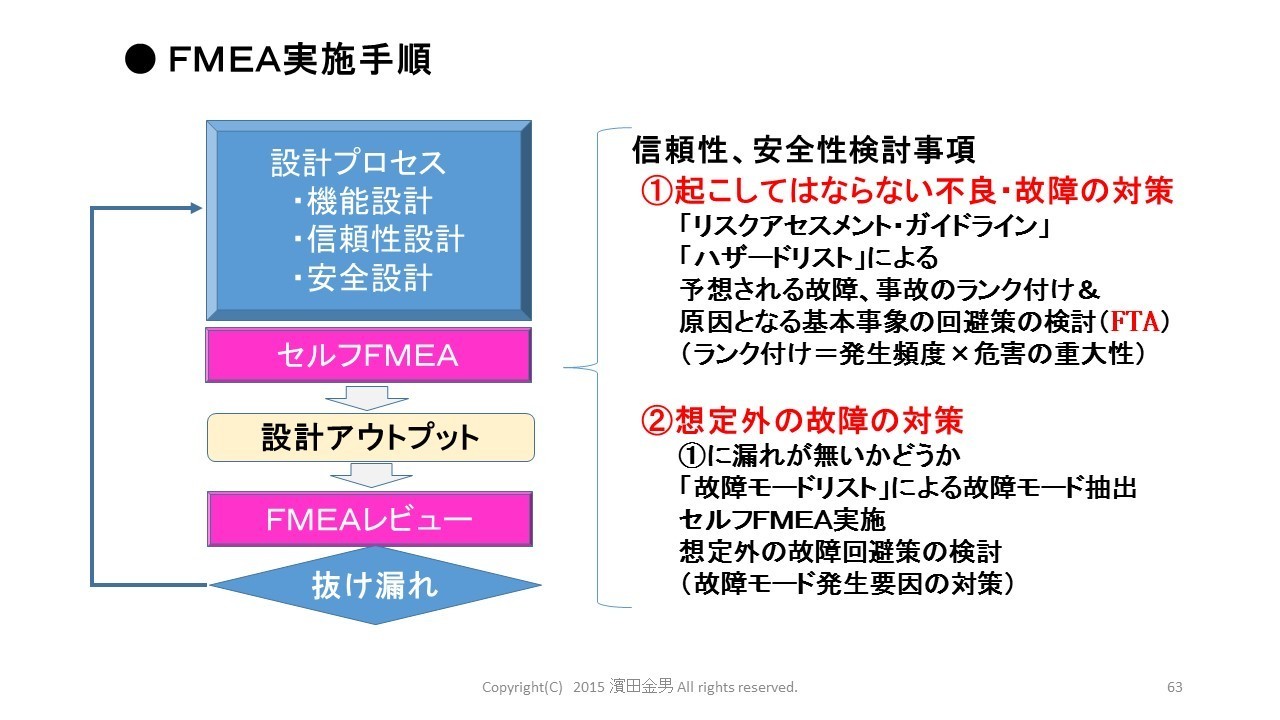

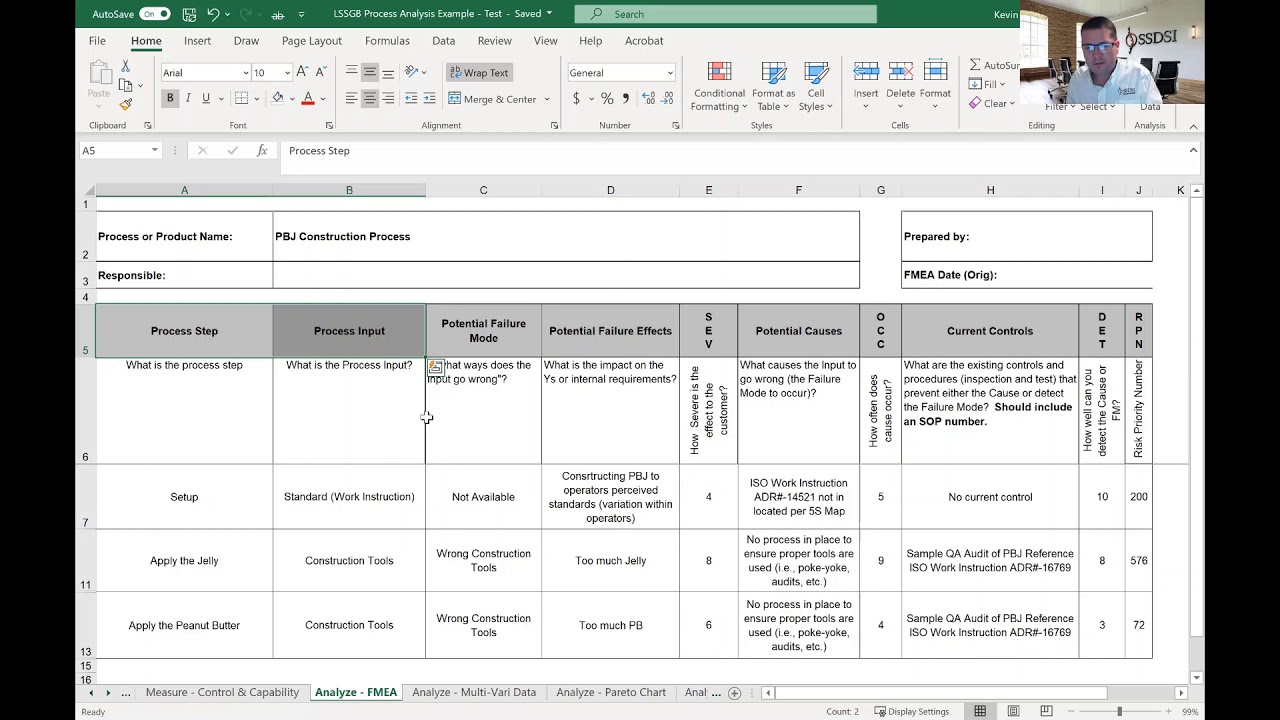

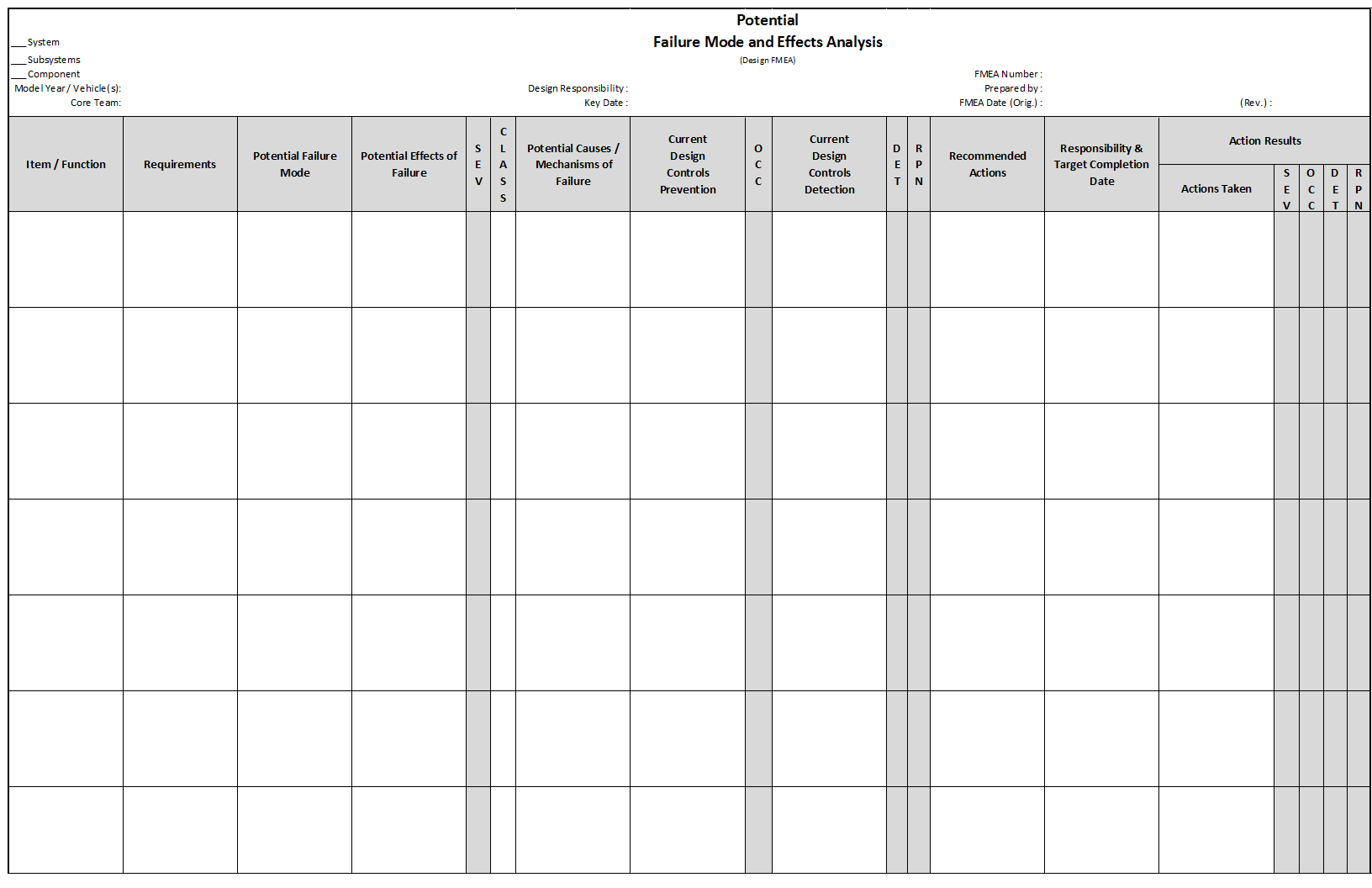

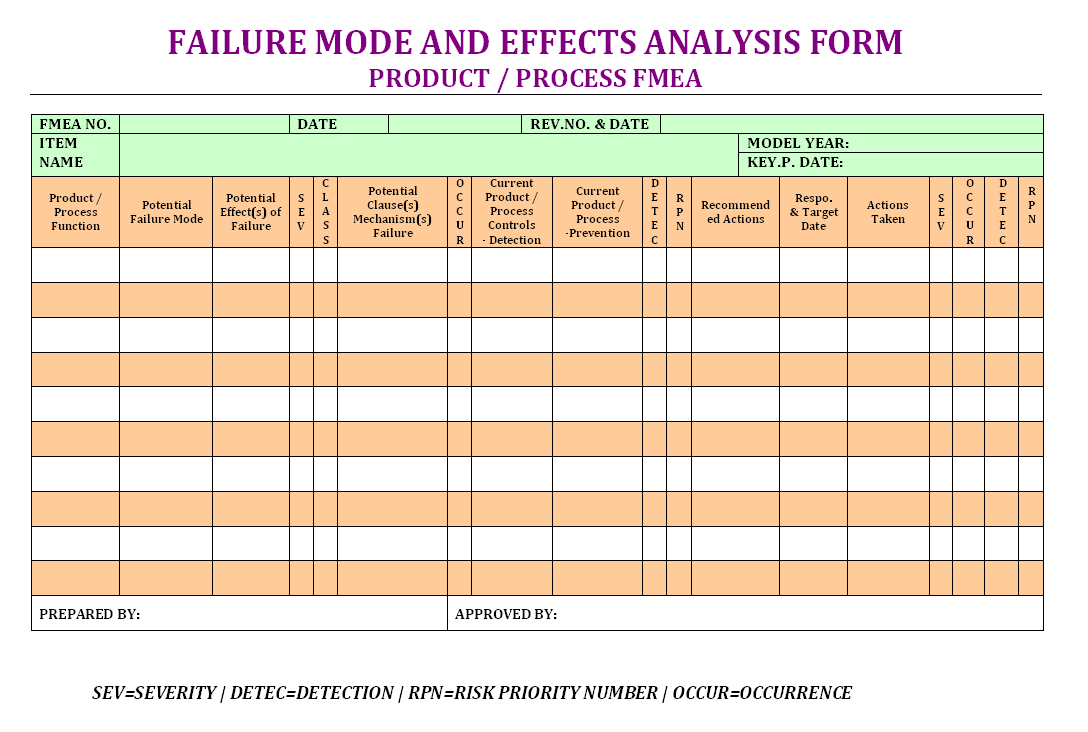

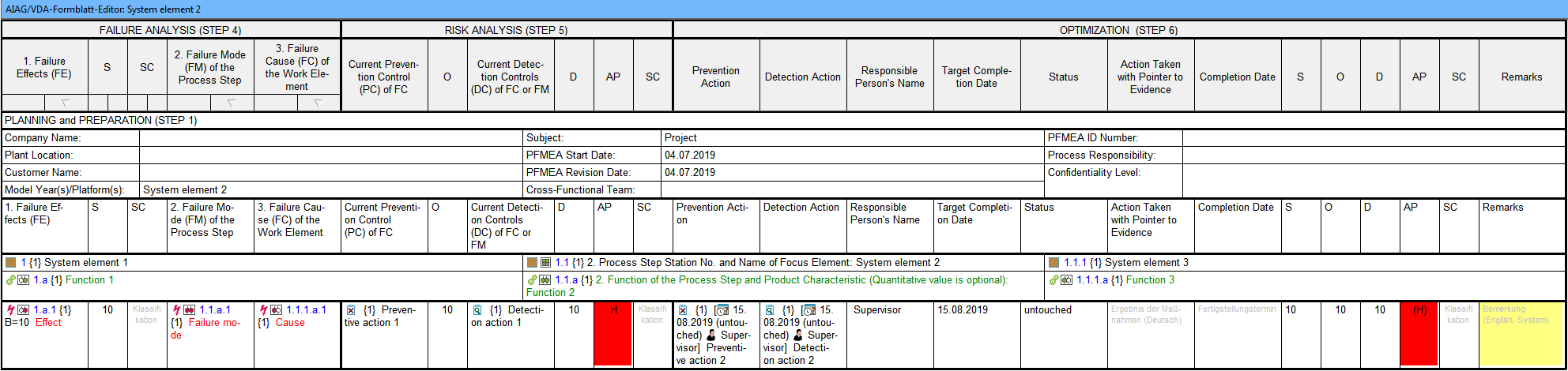

Oct 12, 16 · 「DRBFM(Design Review Based on Failure Mode)」は、トヨタグループが活用している品質不具合の未然防止手法。DRBFM is a visual process that may link to Failure Mode and Effects Analysis (FMEA) and Fault Tree Analysis (FTA), based on experience Each member compares "good design" to the intentional changes and predicts possible failures With the use of GD3 and brainstorming techniques, it evaluates design and manufacturing with respect to theP2 手順1 クリティカルな部品または工程などを摘出して、これをFMEAの表に書き入れる。 手順2 各部品または工程について故障モードまたは不良モードを書き出す。

Fmea 品質管理研究所 実務で役立つ品質管理 品質保証

信頼性設計の基本 Fmea Drbfm Fta 解析事例 実施手順 製造業 品質改善の進め方 工場品質管理 基本マニュアル

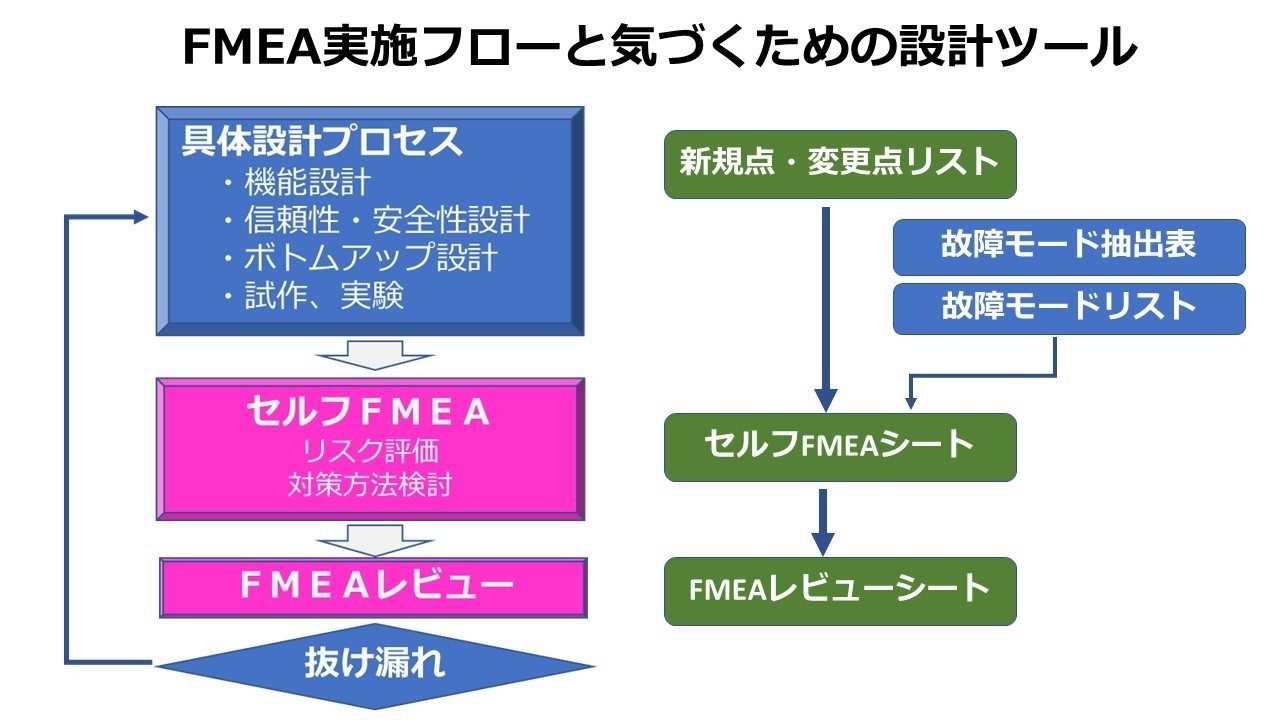

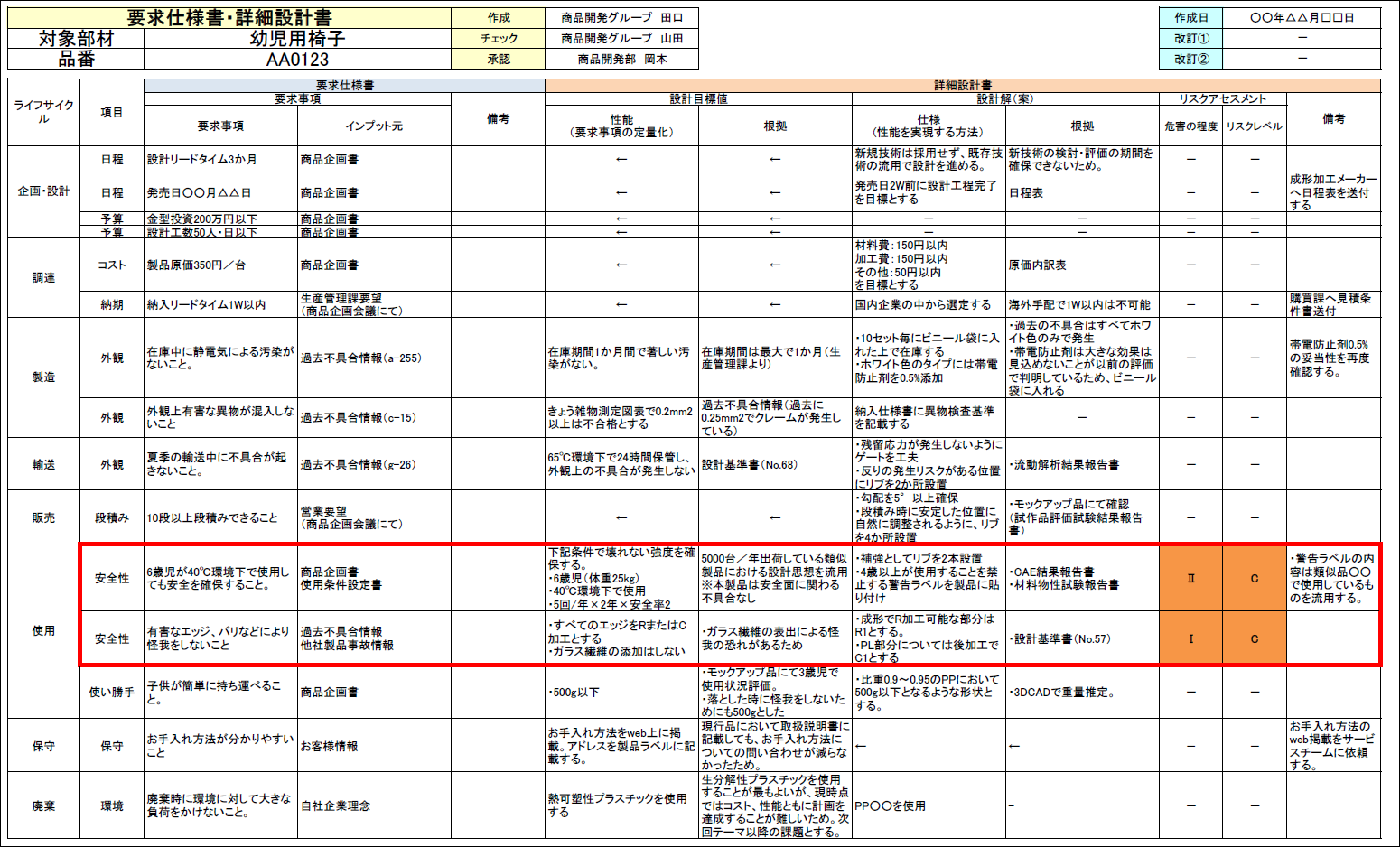

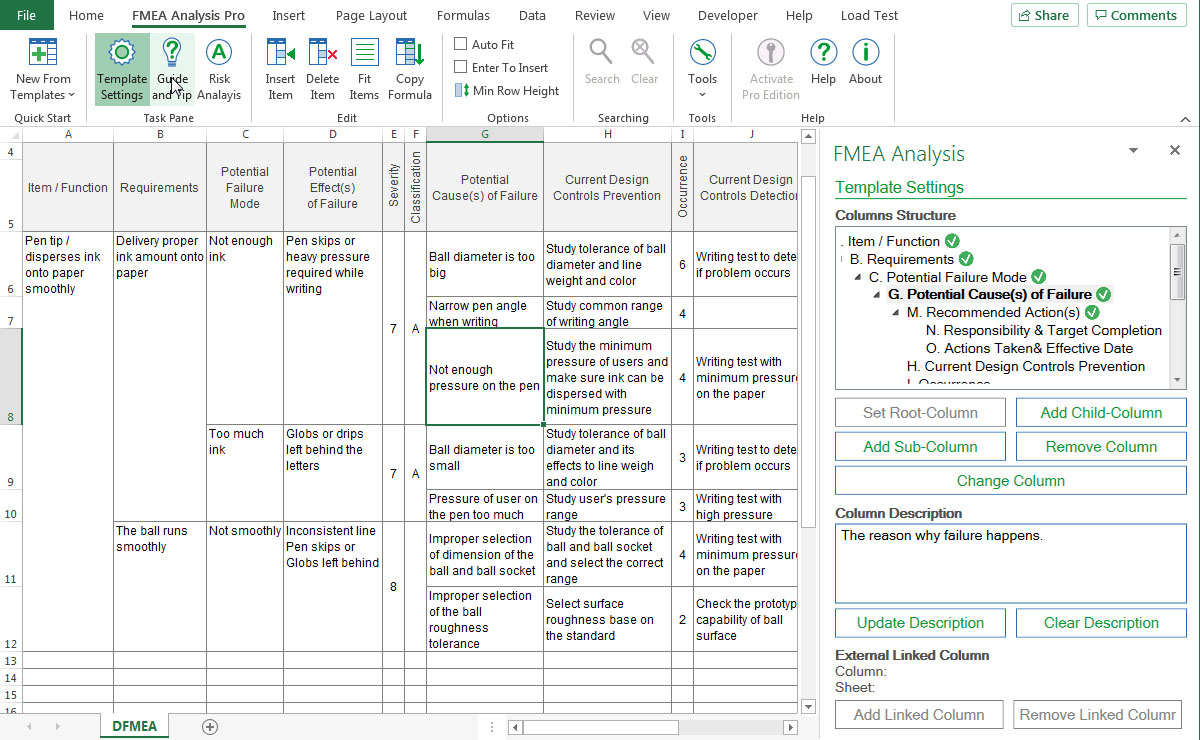

Aug 30, 19 · FMEA(Failure Mode and Effects Analysis)は、 構成部品や要素ごとに考えうる故障モードを列挙して、その部品や要素で構成される設備や機器の機能に対する影響度を解析するもの で、下位から上位へ展開する帰納的な手法です。 ※当サイトからダウンロードすることできる、FMEA表(EXCEL形式)での記入例 想定される故障モードと、その発生メカニズム、発生した• DRBFM (Design Review Based on Failure Mode) –FMEA (Failure Mode And Effects Analysis)にデザインレビューを組 み合わせて問題を発見し,解決策を検討するプロセスを指す.DRBFM ワークシートを記入するプロセスと,それをもとにデザインレビューを行うプロセ スに分けられる.Aug 13, · fmeaフォーマットと区別し、当社では「要求機能フォーマット」と呼んでいます。 分析対象の「フレーム組立品」、上位レベルの「自転車」、下位レベルの「部品(6点)」に対応させて、機能や要求事項を、要求機能フォーマットに記入します(図表中、☆印)。

号 検索システム Astamuse

最新 Drbfm フォーマット

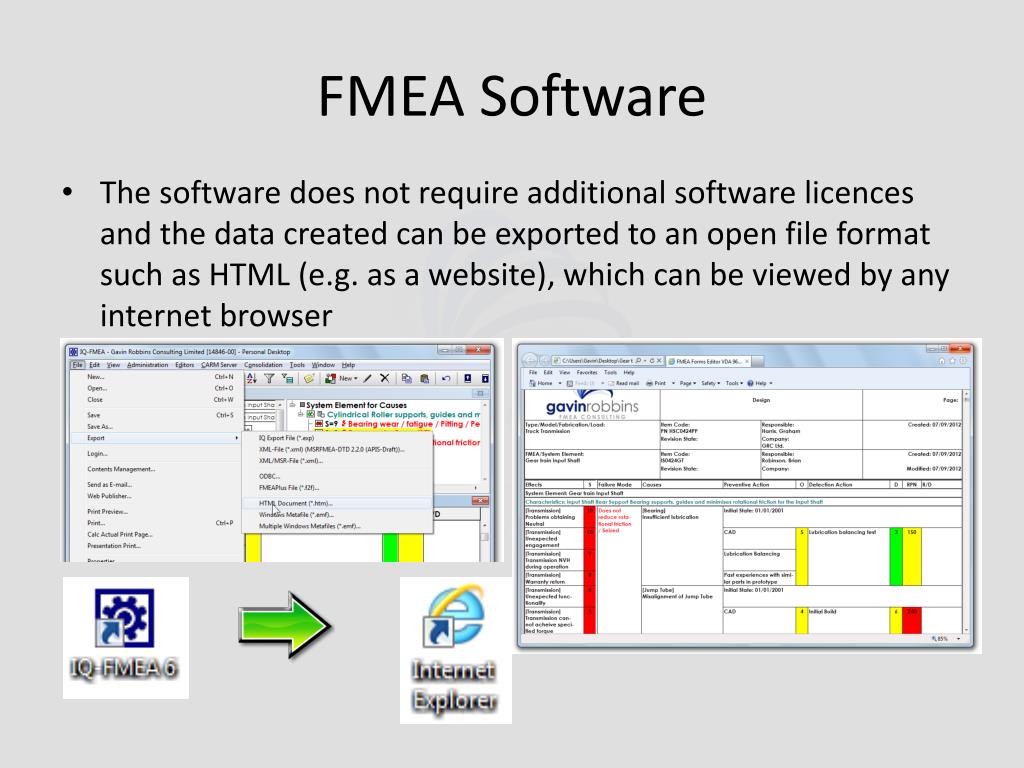

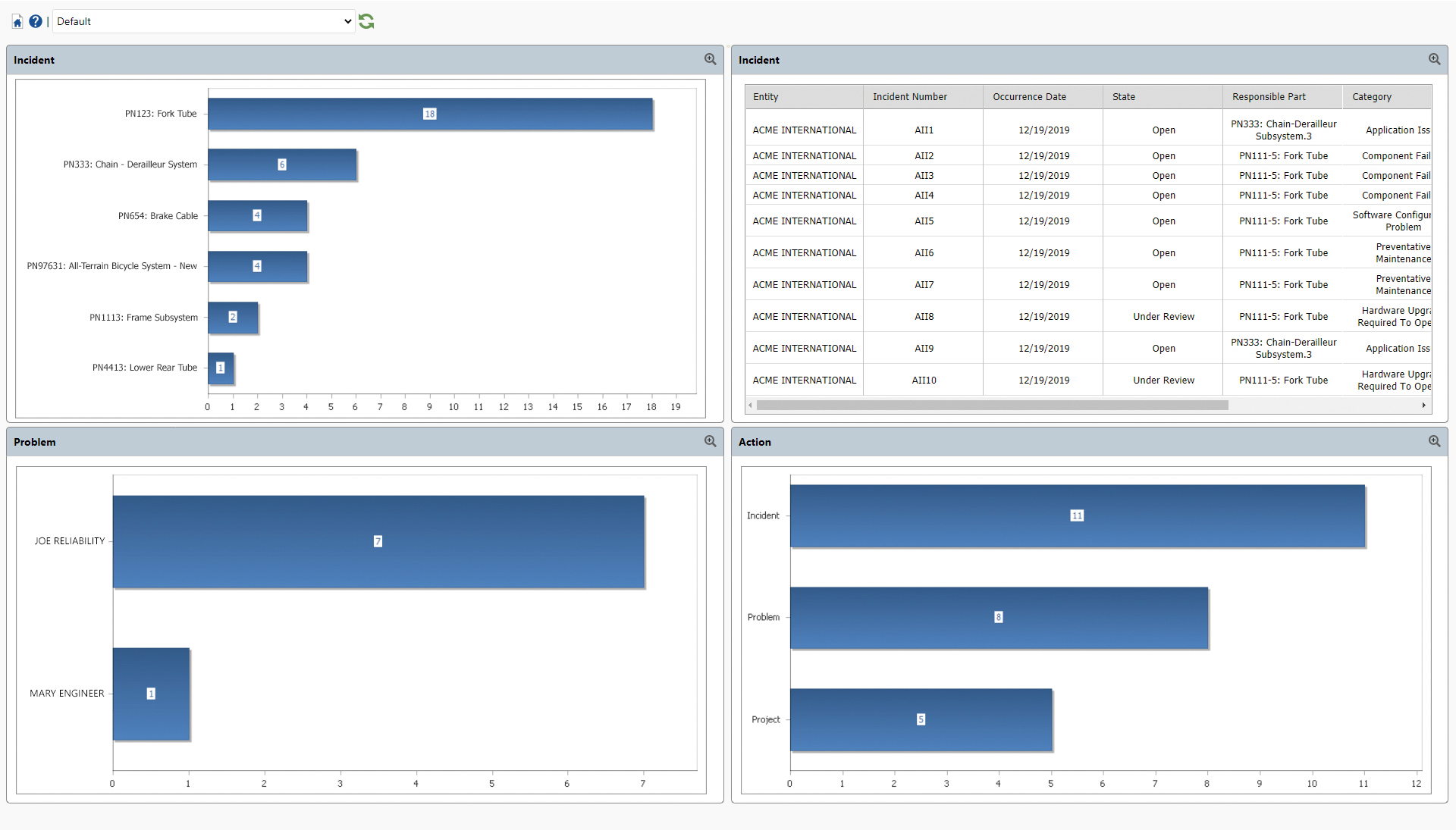

安全性 DRBFM 梅津 H/W P6 コンセント potマグネットプラグ付き電源コードの磁石部分に、金属製ク リップが付着していることに気付かぬまま、本体側のプラグ 受け部に接続されると火災発生に繋がるため、以下のよう にH/Wの設計をしていただけないでしょうか? ポット本体側:押し込める暖簾のようなふたをつける。 押し 込んだ先にはマグネット部がある 電源目次 1 FMEAついて 2 FMEAの基本事項 3 FMEA実施手順 4 故障モード選定・評価・対策 5 FMEA実施マネジメント(fmea,drbfm,qfd,fta,過去トラ,コントロールプランなど様々なドキュメントを蓄積可能です) 「活用→蓄積→活用→蓄積・・」の好循環を継続 整理されたナレッジデータベースから、 必要な情報をシステムが自動抽出 します。

How To Complete The Failure Modes And Effects Analysis Fmea

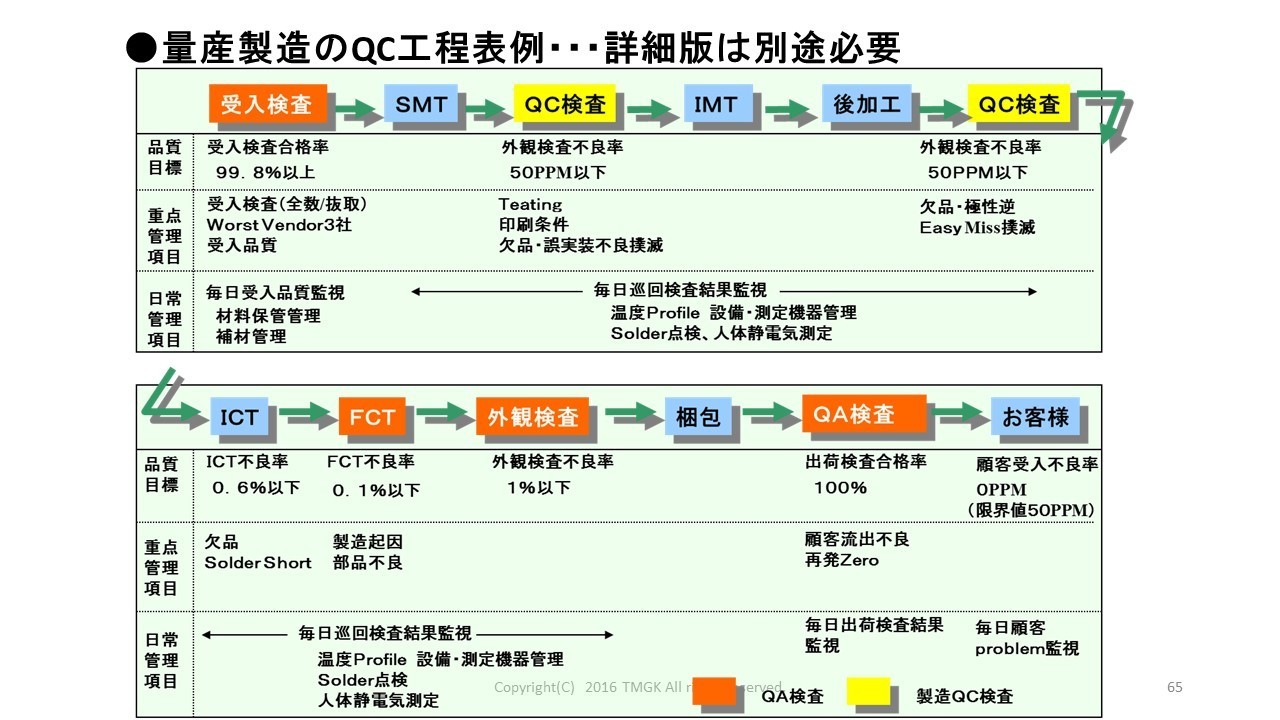

製造業 品質改善の進め方 工場品質管理 基本マニュアル

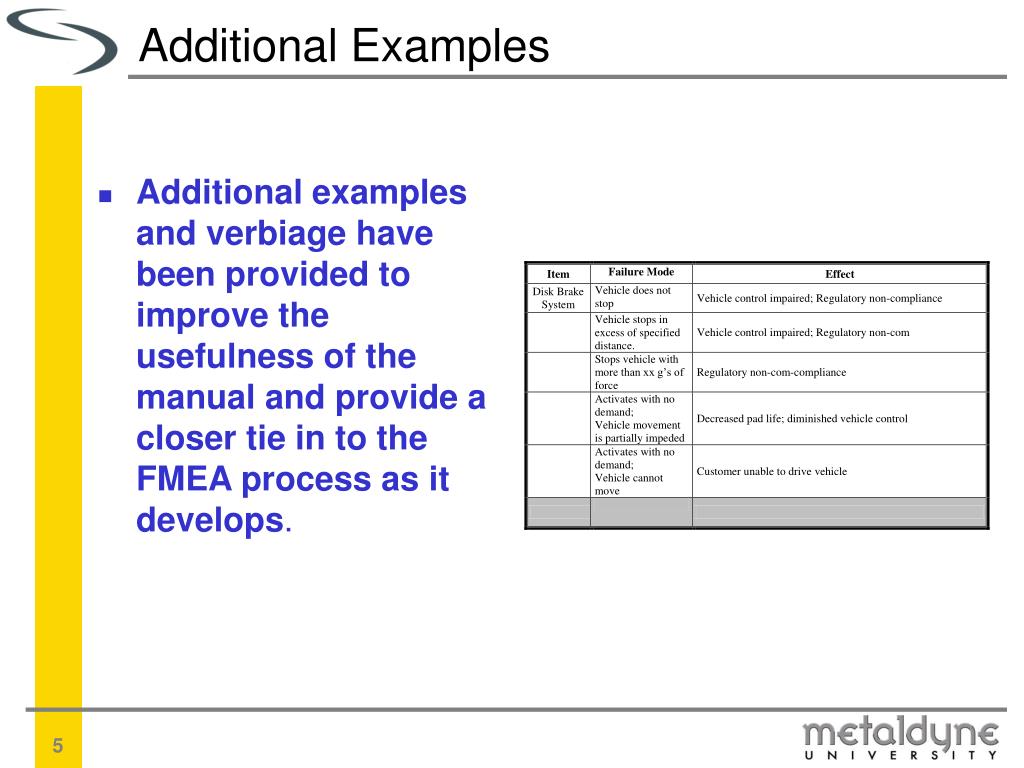

1 FMEA(故障モードおよび影響解析)実施手順 松岡 猛*、伊藤 博子**、平岡 克英***、桐谷 伸夫***、 近内亜紀子**、塚原 茂司***、伊藤 泰義**、室原 陽二** FMEA(Failure Modes and Effects Analysis)Procedures Guide設計変更の新規性に応じて、FMEAを軸とした「Full Process DR」とDRBFMを軸とした「Quick DR」の2つのプロセスを使い分けるデザインレビューが、講義だけでなく、実部品を用いた本番さながらのデザインレビューを、日産自動車においてデザインレビューの指導Apr 19, 18 · 他の議事録フォーマットとは異なり、横長に記入するタイプのテンプレートです。項目が細かくかつ簡潔に分けられており、意外と使いやすいフォーマットでしょう。 システム開発におけるレビュー記録表/テンプレートの無料ダウンロード 14

Process Fmea

変更点を整理する Quick Drの実施上のポイント 2ページ目 日経クロステック Xtech

1FMEAについて、説明して行きます。 2FMEA ( F ailure M ode and E ffect A nalysis)は、 設計の不完全や潜在的な欠点を見つける為の手法 です。 3構成要素の故障モードが、上位アイテムにどの様な 影響を与えるかを調べます。 4FMEAは、大きくは2段階に分かれますDRBFM Worksheet The Worksheet tab displays the records that will be tracked with the DRBFM If you have the permissions necessary to edit the project properties, you can choose which fields will be enabled and what they will be called For example, you can include userdefined fields and define the options in the userdefined dropdown menus, when applicable背景1:c言語のリスク 上記は、演算途中で桁溢れするかどうかの例。 cpu開発環境依存のcコードは、見るだけでは結果を判断できないため、 非常に気づきにくく(スキルを要し)、リスクが高い。

Identifying Challenges In Crowdfunded Product Development A Review Of Kickstarter Projects Design Science Cambridge Core

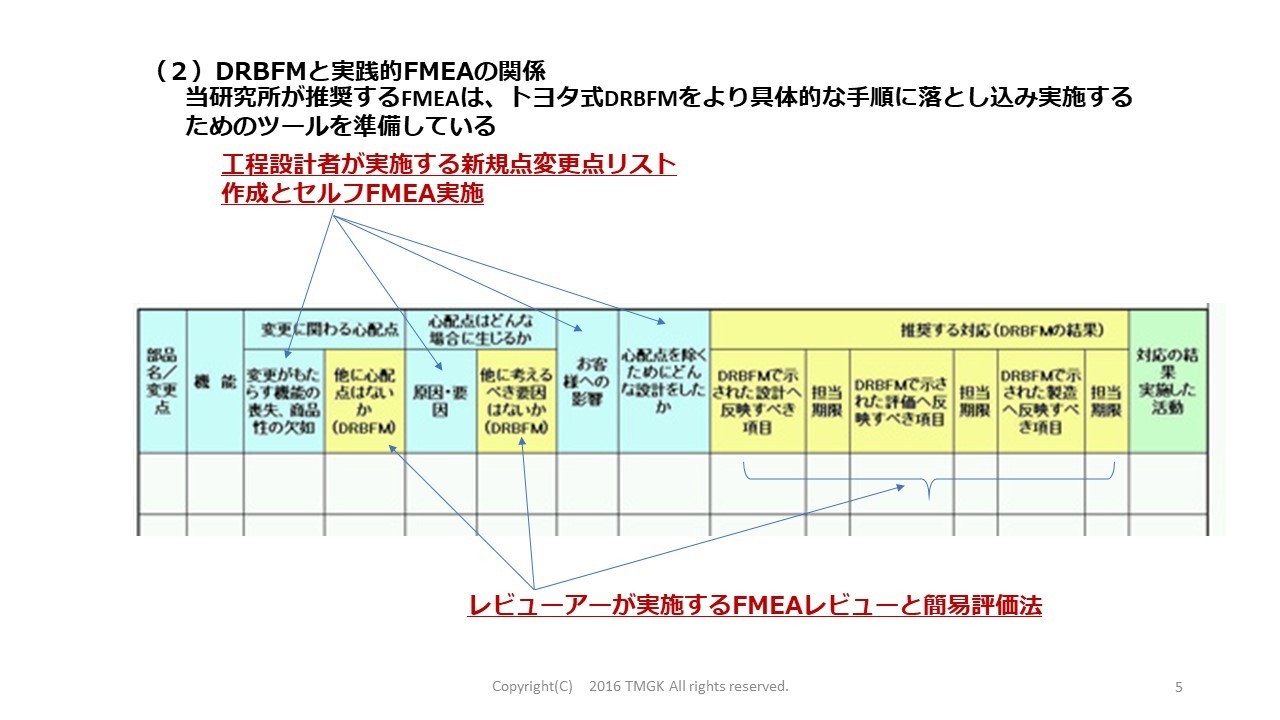

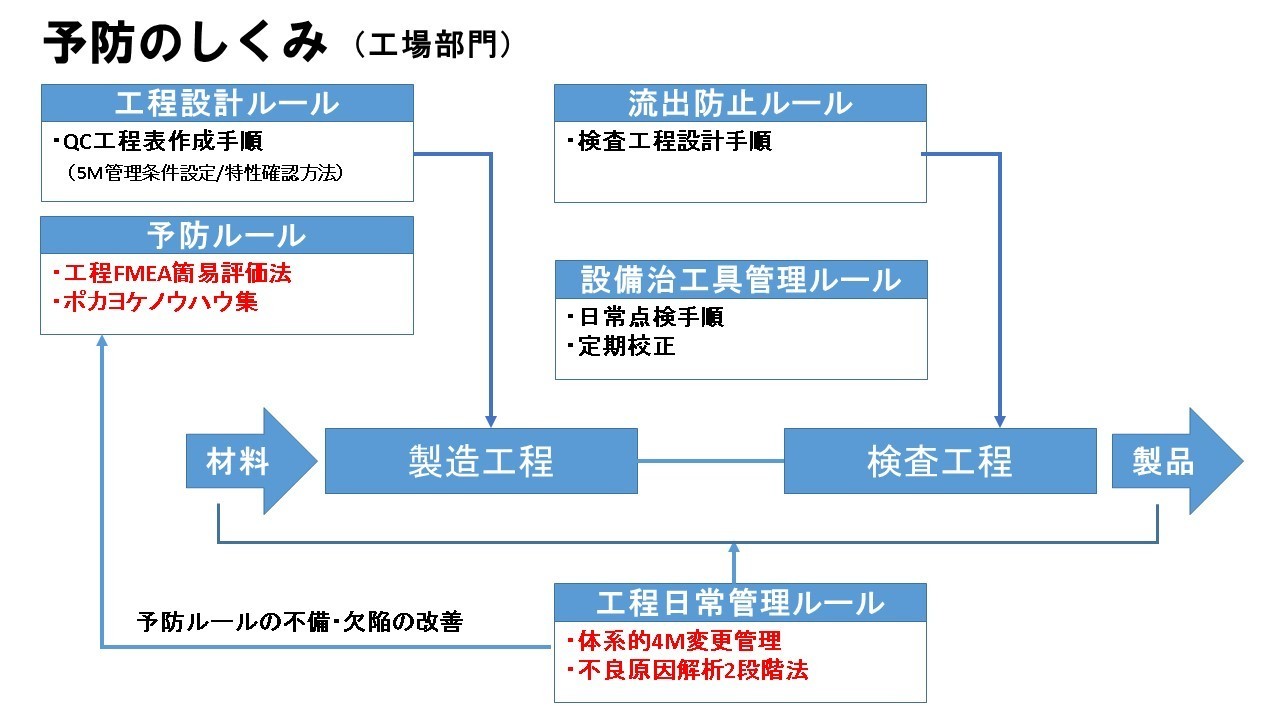

Fmea簡易評価法の正しい実施手順 中小企業向けdrbfm 1 設計プロセス 製造業 品質改善の進め方 工場品質管理 基本マニュアル

USDMがメンバーに完全に定着した段階で、「DRBFM(Design Review Based on Failure Mode)」を導入しました。 DRBFMはトヨタのGD3(ジー・ディー・キューブ:Good Discussion, Good Design Review, Good Design)の一翼をなすもので、吉村達彦氏の造語です。Apr 01, · 2.DRBFMとは DRBFMとは、設計者が 新規点・変更点に着目し、その中で心配点をしっかり 洗い出して、対策を考えた上、有識者、専門家を交え、デザインレビューを 実施します。 (出典:トヨタ自動車75年史のホームページより) この表は、トヨタのDRBFMフォーマットです。 青色の項目は、設計者が記入し、黄色の項目はレビュー時、ディスカッション を重ねこのFMEAに、変化点管理の考え方を取り入れた手法を、トヨタグルーブでは、DRBFM (Design Review Based on Failure Mode)と呼び、運用し製品や工程の故障や不具合の未然防止手法として使わ

最新 Drbfm フォーマット

これがトヨタ式drbfmの正しい進め方 すぐ使えるdrbfmの実践手順を紹介 Youtube

DFMA(Design for Manufacture & Assembly)のご紹介。DFMA(生産のための設計)手法の特長は次の通りです。1製品設計の数値目標(設計の良し悪しの数値基準を提供)2製造性(つくり易さ)を考慮した設計を実現するコミュニケーションツール3設計初期段階のコスト見積Oct 09, 18 · drbfmとは デザインレビュー(dr)は、設計が目的を達成するためにできているかを検討・確認するための設計検証のために用いますが、このdrを可能性のある故障モードに重点を置いて行い、不具合を未然防止しようとするのが「drbfm」です。各社共通の悩みの一つとして、変更点管理がうまくいかないために、想定外の不具合や過去問題の再発を引き起こすという問題があります。 ITIDでは、「開発の見える化」のフレームワークを活用して、散在しているベテランの知見を集約し、技術の成り立ち(要求・機能・実現手段の関係)を整理することで、変更に伴う心配点・要因の抽出( FMEA / DRBFM )を強化

フォーマット 品質管理研究所 実務で役立つ品質管理 品質保証

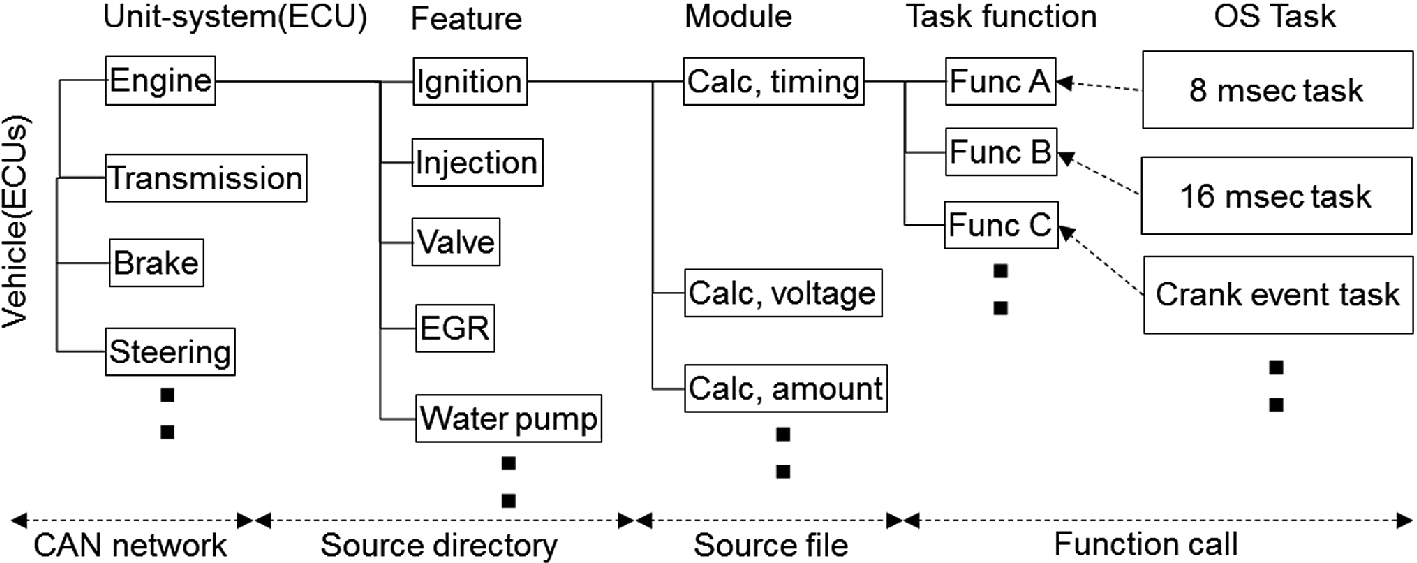

Application Of Abstract Interpretation To The Automotive Electronic Control System Springerlink

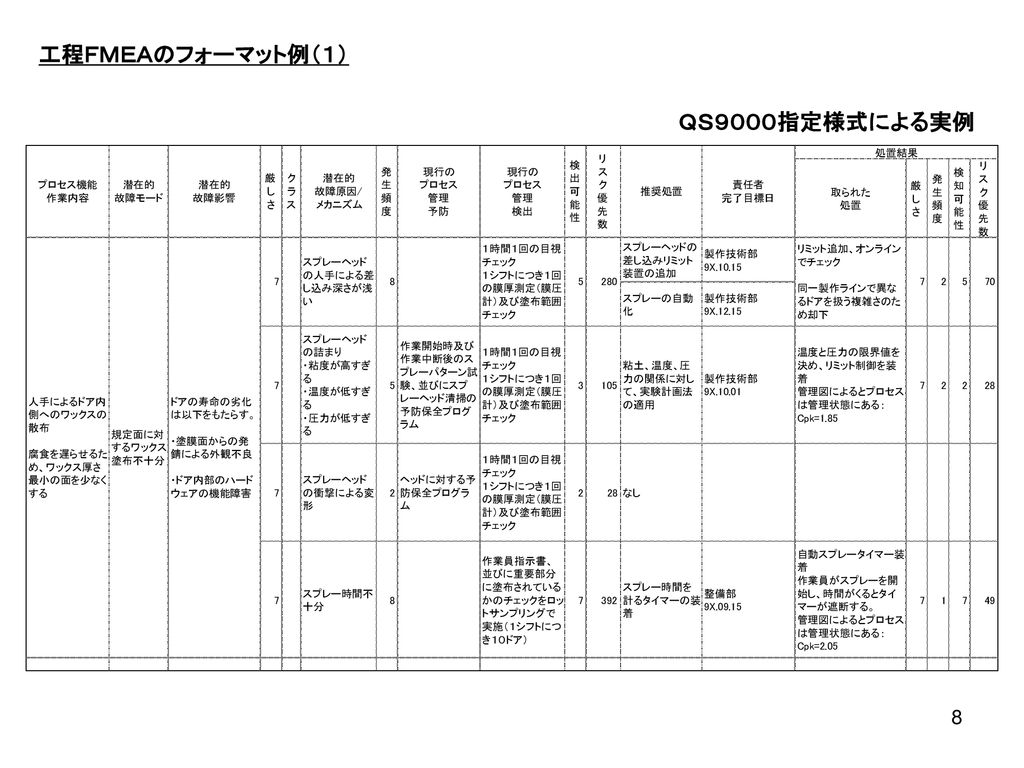

Sep 08, 17 · drbfmとfmeaという言葉を聞いたことがおありでしょうか? 普段機器関係の仕事や趣味を持っている方でないと、なかなか聞かないかもしれませんね。 drbfmとfmeaとは一体何のことなのでしょう? そしてこの二つにはどんな違いがあるのでしょうか?心配が生じる要因は、ひとつだけでなく、複数の要因によって引き起こされる可能性もあります。 12 DRBFMにより抽出された他の心配点と要因が、お客様にどのような影響をあたえるかを明確にします。 13 DRBFMで抽出された心配点の優先度をA、B、Cなどの基準でランク付けし、対応優先度を明確にします。 14 心配点を取り除くために実施した設計の妥当性を確認しJul 28, · 工程fmea(故障モード影響解析)とは考えられる問題を全て洗い出してその問題を未然に防ぐ為のツールです。どう実施するのかをエクセルテンプレート上で実演をしています。早速テンプレートを使って工程fmeaを実践して下さい。

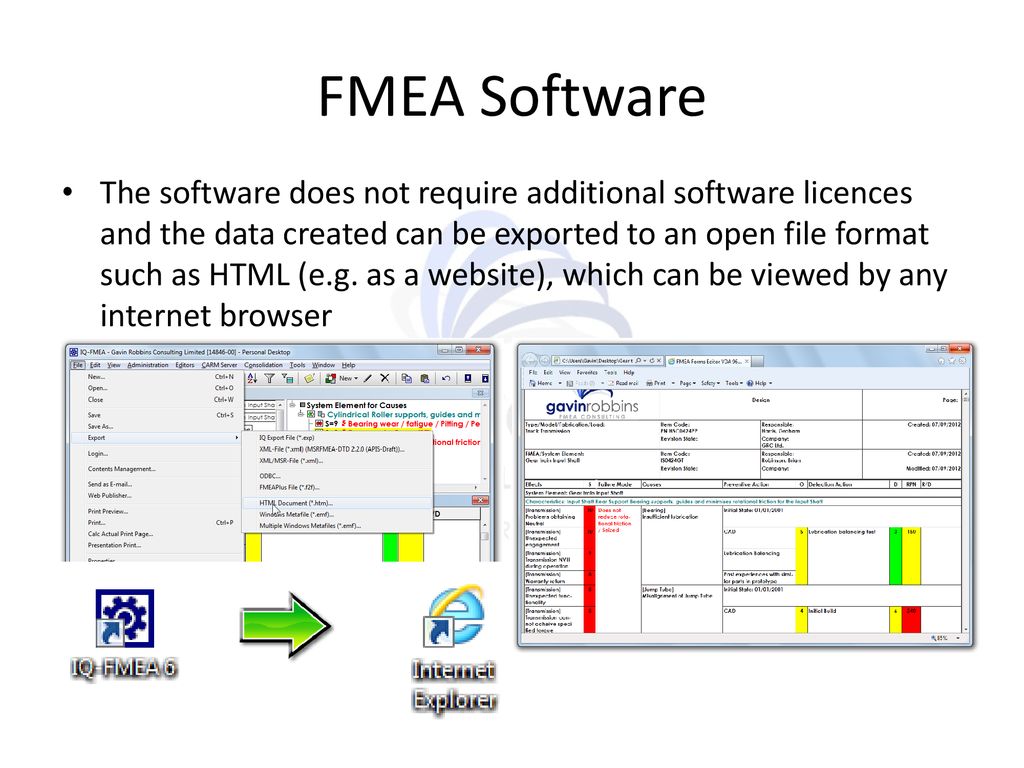

Qualica

Identifying Challenges In Crowdfunded Product Development A Review Of Kickstarter Projects Design Science Cambridge Core

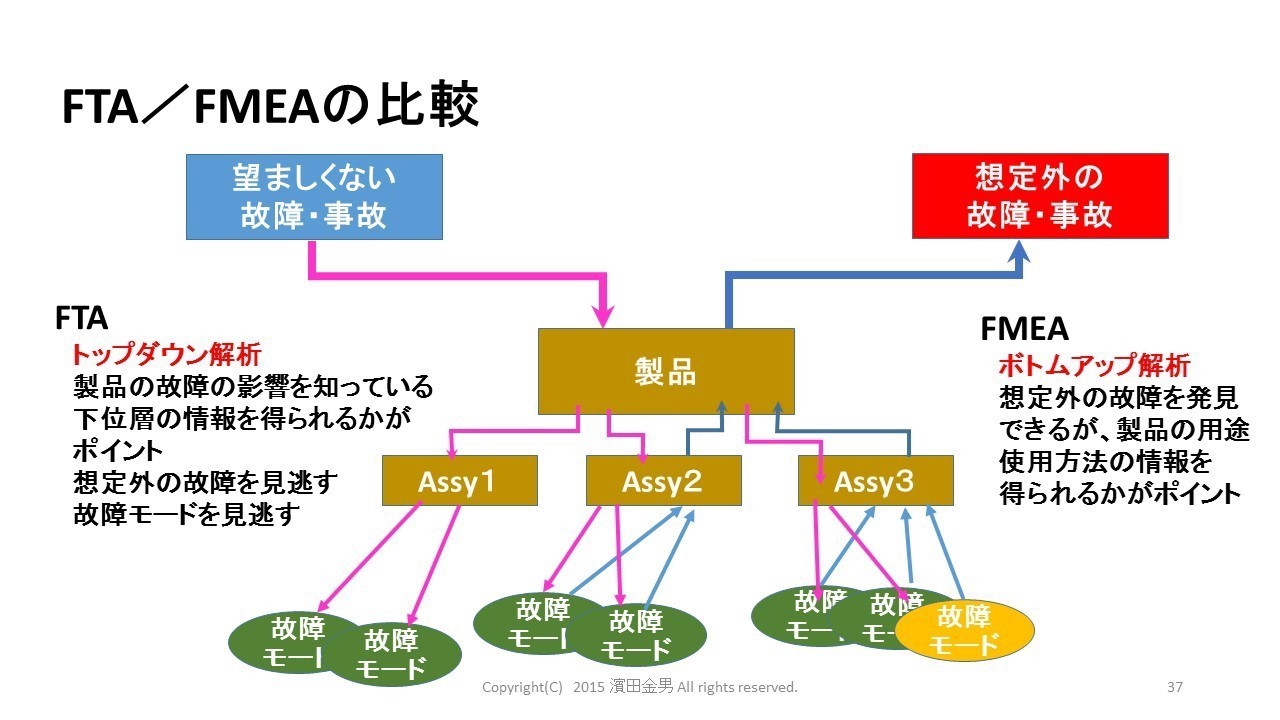

に進めている。この活動の柱として、FMEAを使ったデザインレビュー(DRBFM,Design Review Based on Failure Mode)を推進中である。FMEAの主要な故障モードの要因解析に 当たっては、それが複雑な場合には、別にFTAで解析するのが望ましい。FTAの結果で真の要

Fulfilment Attributes Springerlink

Beneficial Ownership Declaration Form Brilliant Drbfm Worksheet Xls Worksheets Library Models Form Ideas

Alliance Supplier Guide 2 3 Pdf Txt

製造業 品質改善の進め方 工場品質管理 基本マニュアル

Fmea Failure Mode And Effects Analysis Quality One

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

変更点に着眼する Drbfm でトラブルを防ぐ トヨタ流の品質確保手法 日経クロステック Xtech

Valkommen Welcome Huan Ying Welkom Bienvenue Willkommen Fogadtatas Benvenuto Velkommen Powitanie Bem Vindo Croeso Bienvenido Vitejte The Following Ppt Download

Fachbeitrage Design Review Based On Failure Mode Dietz Consultants

設計fmeaの実施の基礎とポイント およびdr デザインレビュー での活用法

製造業 品質改善の進め方 工場品質管理 基本マニュアル

Csr Matrix Iso Ts Gm Ford Fca Regulations Cqi Competence Human Resources Quality Management

Ppt Failure Mode Effects Analysis Fmea Powerpoint Presentation Free Download Id

安全管理 品質管理研究所 実務で役立つ品質管理 品質保証

Ppt Failure Modes Effects Analysis Powerpoint Presentation Free Download Id

Fulfilment Attributes Springerlink

Matrix Packaging And Labeling Production And Manufacturing

Alliance Supplier Guide 2 3 Pdf Txt

Drbfmのやり方とは 品質管理研究所 実務で役立つ品質管理 品質保証

レビュー デザインレビュー Dr とは 技術職の打ち合わせにはどんな種類がある 長い

Day1 Tanaka

Fachbeitrage Design Review Based On Failure Mode Dietz Consultants

Fulfilment Attributes Springerlink

Pas 2 08 Checklist Hygiene Water

号 検索システム Astamuse

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

Fmea Analysis Software Fmea S Never Been Easier Right Inside Excel

Images Of Fmea Japaneseclass Jp

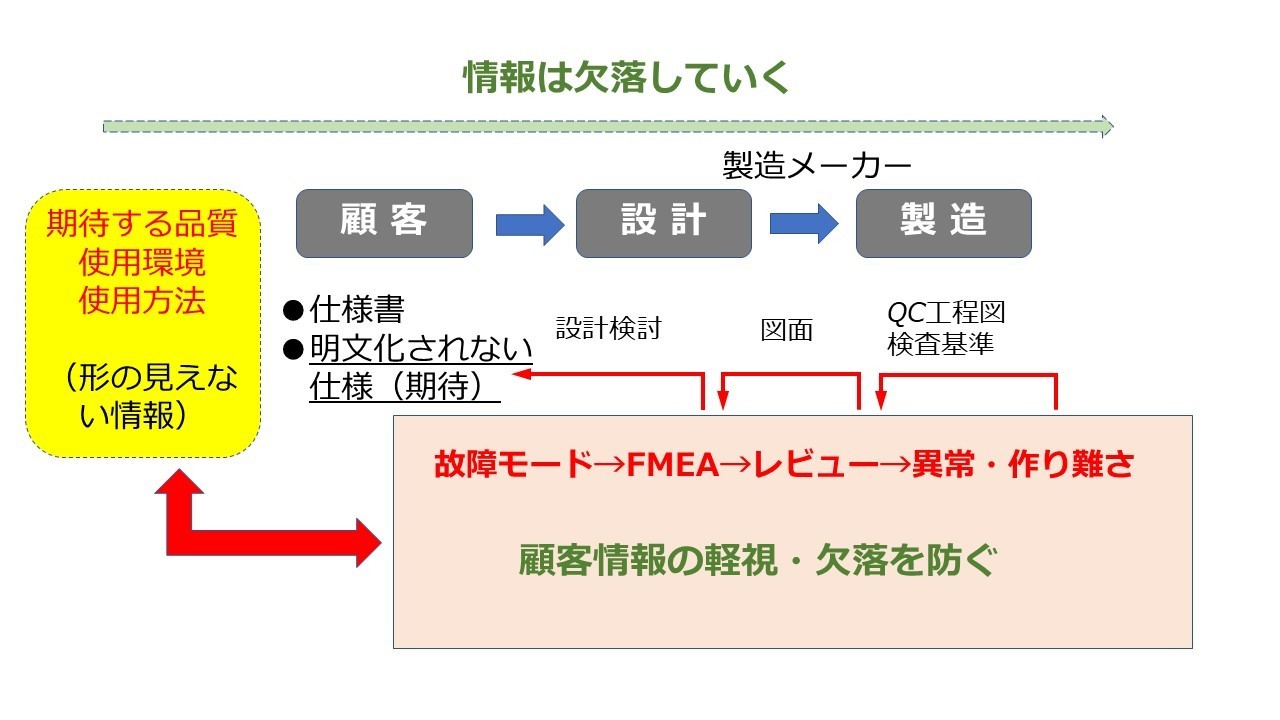

顧客情報の軽視 欠落とは Fmeaレビュー Drbfm は何のために行うのか 製造業 品質改善の進め方 工場品質管理 基本マニュアル

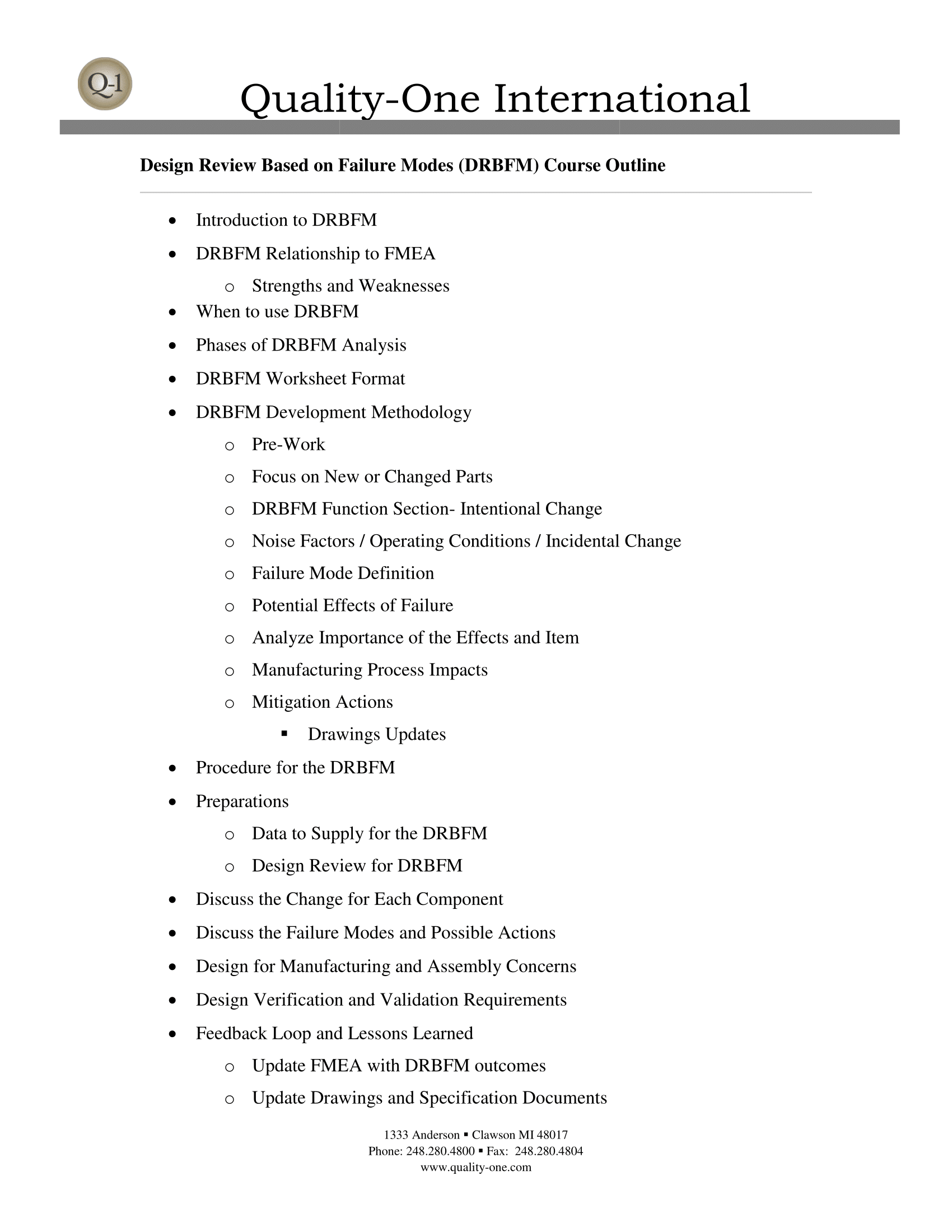

Drbfm Design Review Based On Failure Mode Quality One

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

19 Fmea Ideas Lean Six Sigma Lean Sigma Analysis

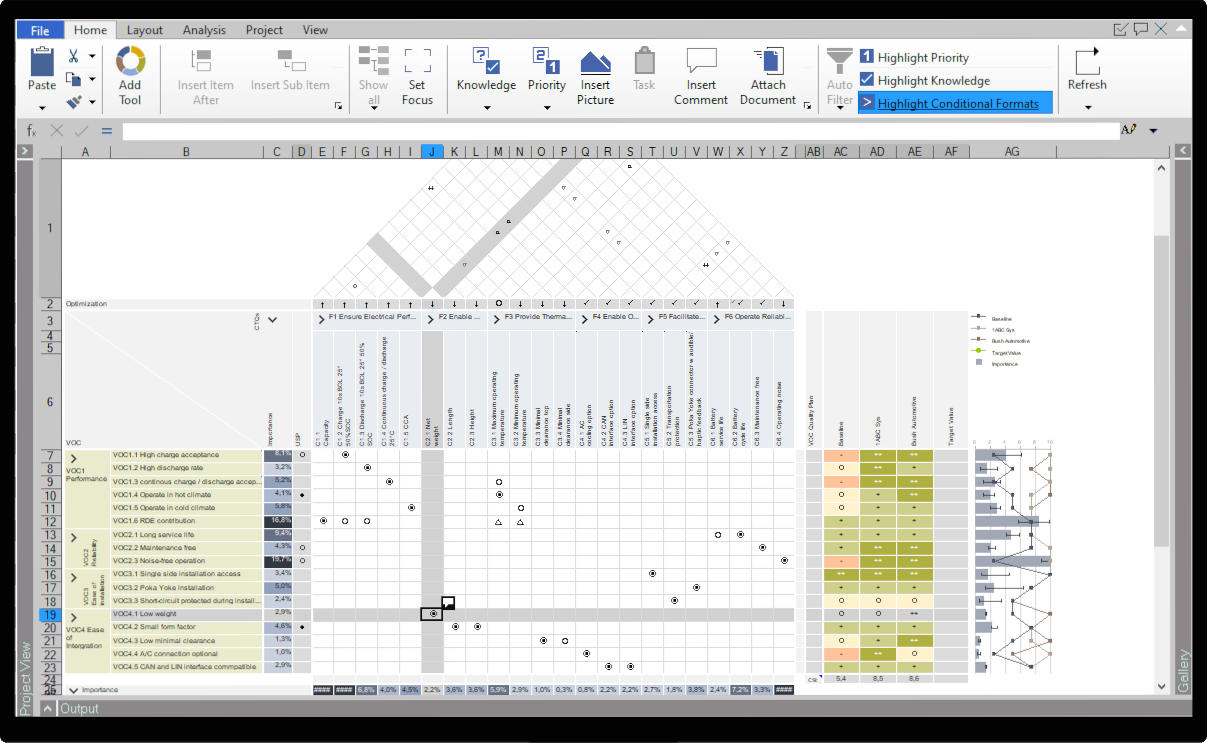

Iquavis 開発の見える化 Qfd Advancedproducts Services Isid Industry

Drbfmは デザイン レビュー のツールか トヨタ式 日産式の手法 製造業 品質改善の進め方 工場品質管理 基本マニュアル

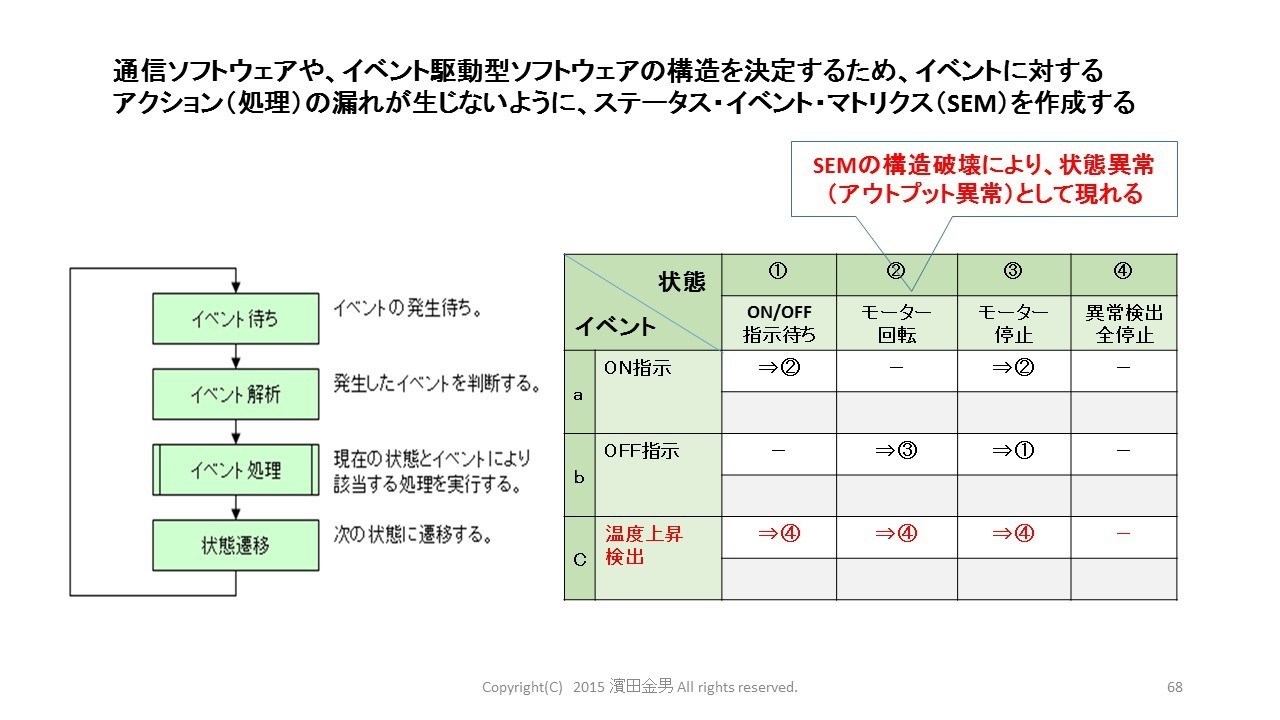

ソフト組み込みユニット 電子機器 のfmea解析法 製造業 品質改善の進め方 工場品質管理 基本マニュアル

Cqi 24 Design Review Based On Failure Modes Drbfm Reference Guide 1st Edition Aiag

簡易式fmea評価法導入のステップ3 Drbfm Fta リスクアセスメント事例

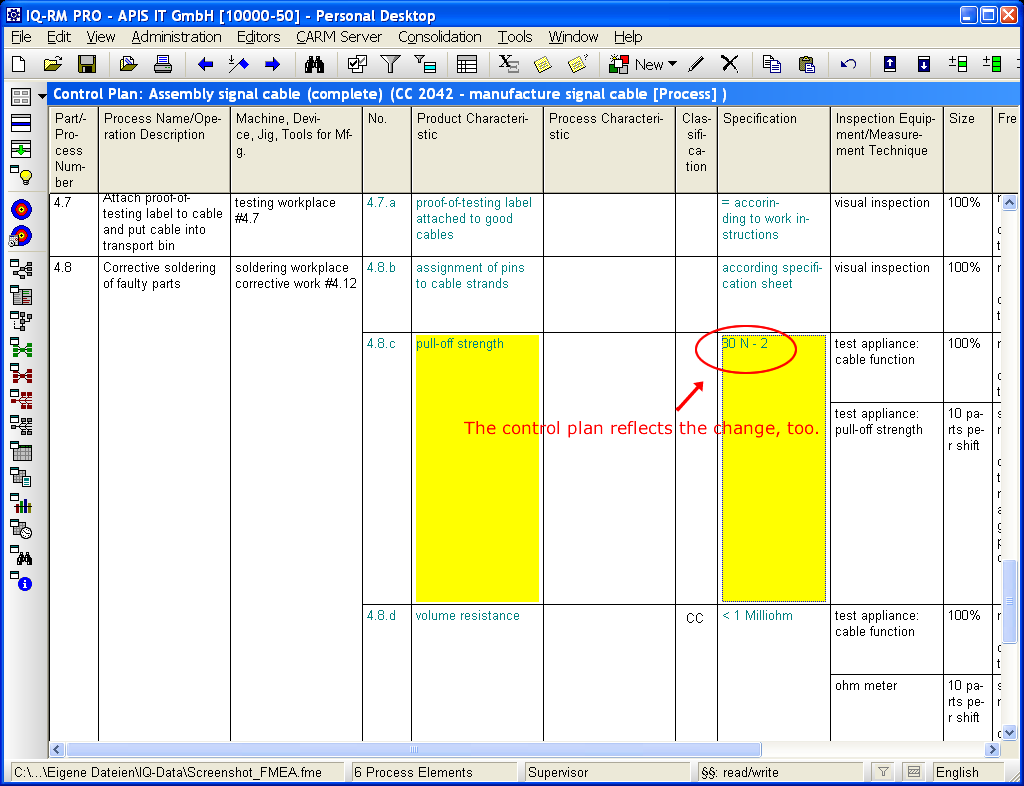

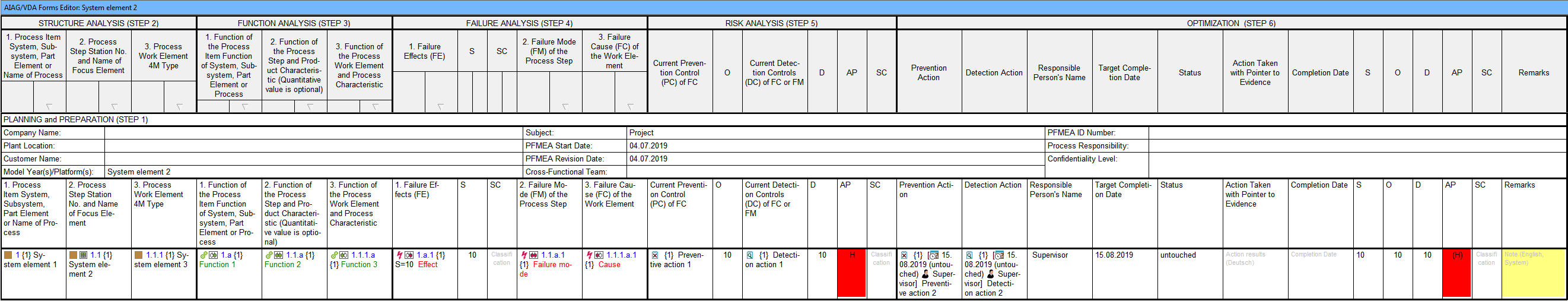

Vda Aiag Fmea 手法統合に対応する Fmea ソフトウェア Apis Iq ヒューリンクス

簡易式fmea評価法導入のステップ3 Drbfm Fta リスクアセスメント事例

Drbfmのやり方とは 品質管理研究所 実務で役立つ品質管理 品質保証

Auto Format Control Plan Fmea Drbfm With Treetable Addin Youtube

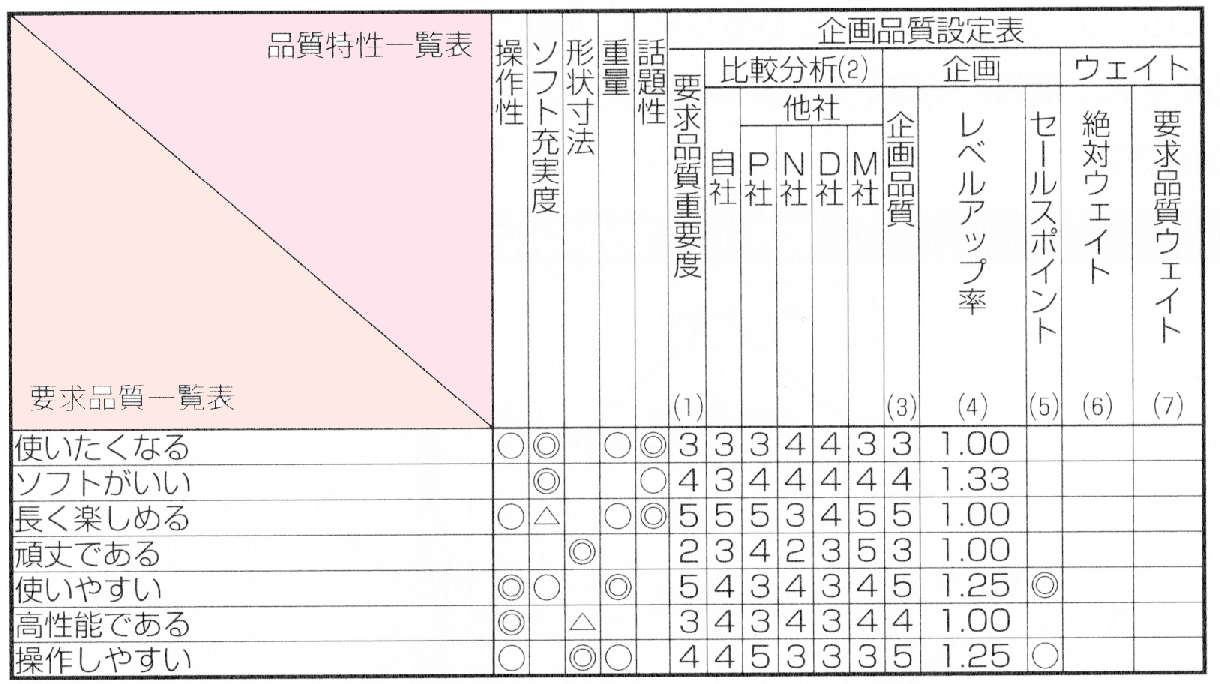

品質機能展開 qfd 日本のものづくり 品質管理 生産管理 設備保全の解説 匠の知恵

Drbfm Quality De

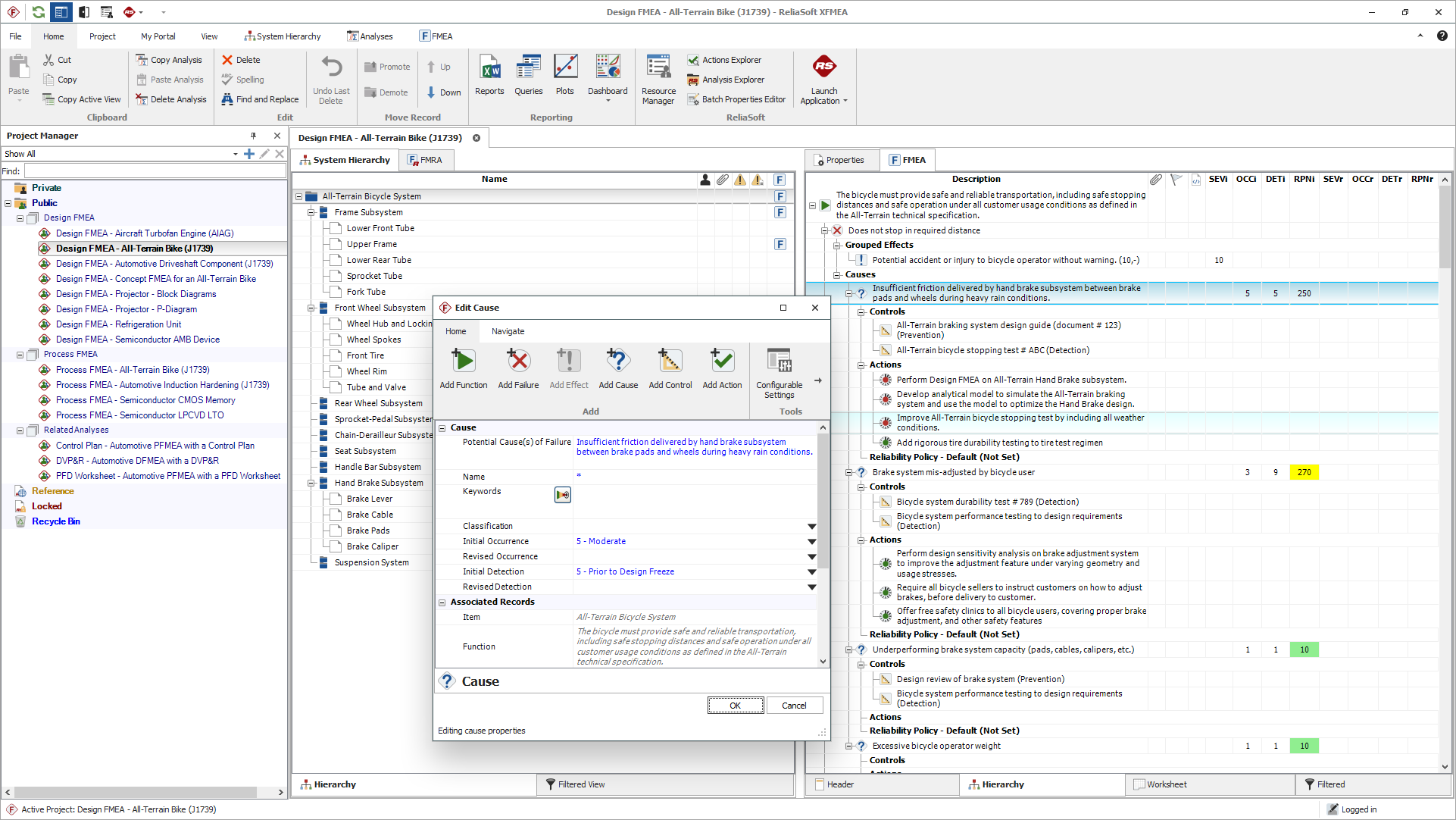

Xfmea Key Features Failure Mode And Effects Analysis Fmea Software Reliasoft

これがトヨタ式drbfmの正しい進め方 Fmeaとの決定的違いは何か 製造業 品質改善の進め方 工場品質管理 基本マニュアル

Design Review Based On Failure Mode 1 Day Workshop By Tetrahedron By Tetrahedron Manufacturing Services Issuu

最も人気のある Fmea フォーマット エクセル Fmea フォーマット エクセル

Quality And Reliability Engineering Ser Effective Fmeas Achieving Safe Reliable And Economical Products And Processes Using Failure Mode And Effects Analysis By Carl Carlson And Daniel H Shain 12 Hardcover For

Robust Engineering Suite Software For Quality In Design And Process

製造業における4m管理の目的 運用の仕方 改善の進め方高崎ものづくり技術研究所 高崎ものづくり技術研究所

Dfmea Explained Automobile Engineering Baja Supra Fsae Youtube

Fmea による未然防止とは 品質管理研究所 実務で役立つ品質管理 品質保証

No 51 Fmea Drbfm 製造工程設計編 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

Vda Aiag Fmea 手法統合に対応する Fmea ソフトウェア Apis Iq ヒューリンクス

General Motors Corporation Pdf Free Download

Xls Iso9001 15 Iatf Checklist Ani A Academia Edu

フォーマット 品質管理研究所 実務で役立つ品質管理 品質保証

市場トラブル未然予防のしくみとfmea Drbfm 製造業 品質改善の進め方 工場品質管理 基本マニュアル

Xfmea Fmea And Related Analyses Reliasoft

Fmeaとftaの違い 製造業の品質改善手法 工場ですぐ使える手順書 研修テキスト

Iquavis 開発の見える化 Qfd Advancedproducts Services Isid Industry

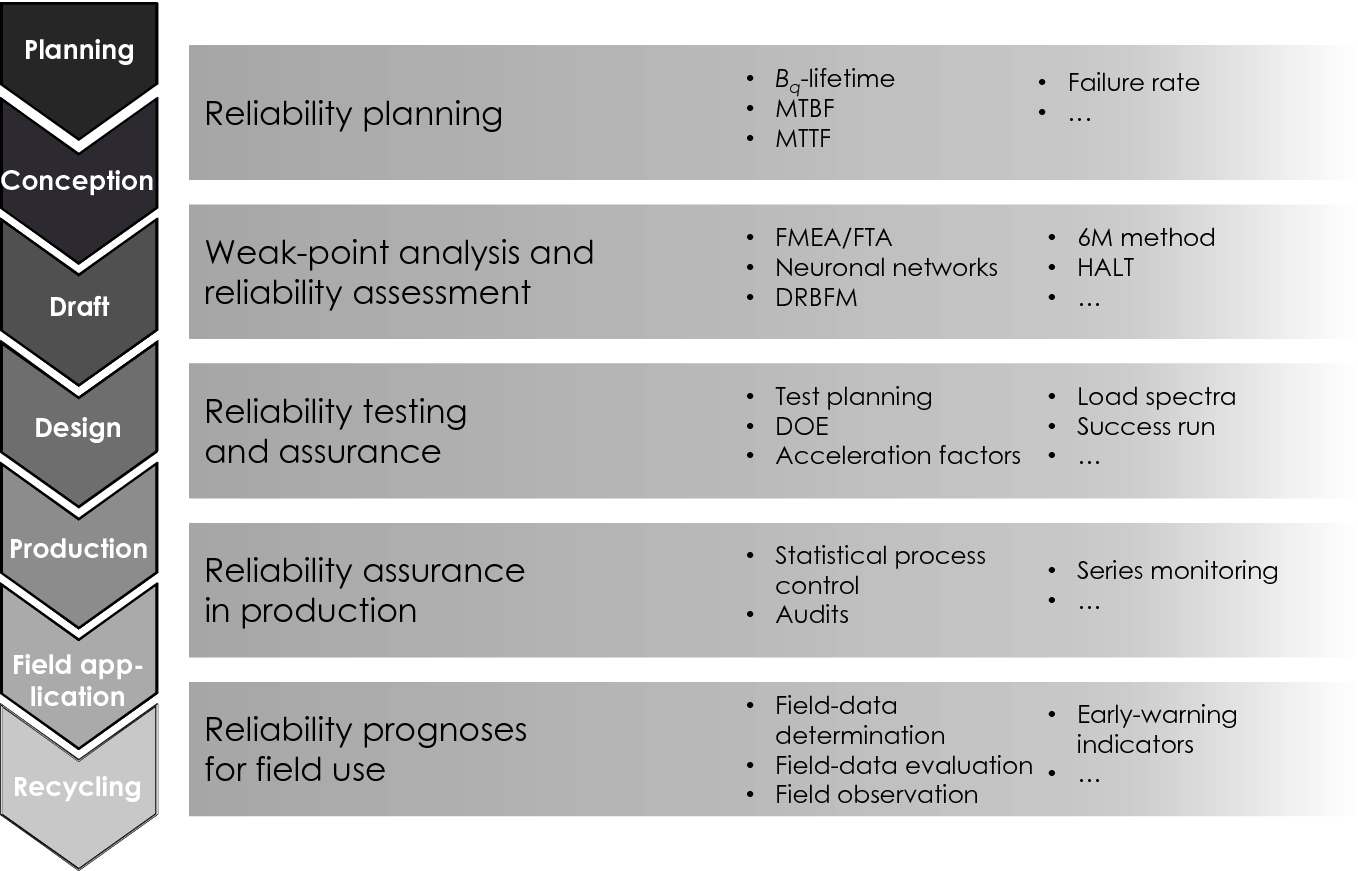

Sae J26 13 Reliability Engineering Design

Iquavis 開発の見える化 Qfd Advancedproducts Services Isid Industry

0 件のコメント:

コメントを投稿